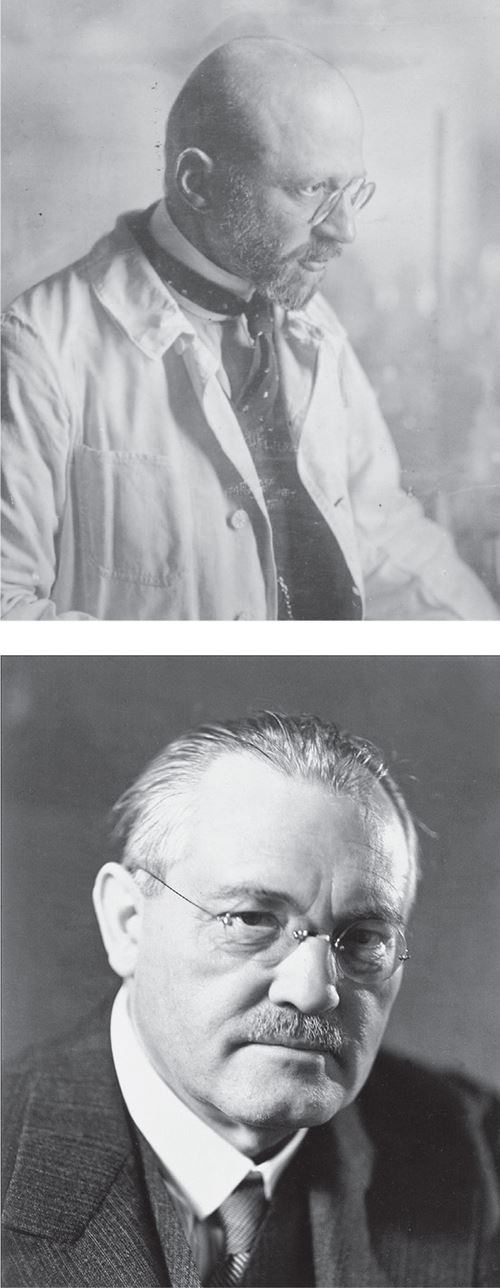

Claudia Flavell-medan profiler världen förändras ansträngningar Fritz Haber och Carl Bosch

ingen kemiteknik feat bättre illustrerar dubbelkantade natur många uppfinningar än Haber-Bosch processen., Utvecklad av industrikemisten Fritz Haber och skalas upp av kemiingenjören Carl Bosch, tar Haber-Bosch-processen kväve från luften och omvandlar den till ammoniak.

detta gjorde det möjligt för första gången att producera syntetiska gödselmedel och producera tillräckligt med mat för jordens växande befolkning. Utan Haber-Bosch-processen skulle vi faktiskt bara kunna producera omkring två tredjedelar av den mängd mat vi gör i dag, och jordens befolkning skulle behöva krympa i enlighet med detta.,

på flipsiden är kväve också ett viktigt råmaterial vid framställning av högexplosiva ämnen. När Tyskland uttömde sina leveranser av naturlig ammoniak i de tidiga stadierna av första världskriget var syntetisk ammoniak där för att fylla klyftan. Utan Haber-Bosch-processen hade första världskriget varit betydligt kortare.

Haber, en fulländad patriot, skulle senare få ryktbarhet genom sitt arbete med att använda kemikalier till Tysklands fördel under första världskriget, och han övervakade personligen och riktade den första storskaliga frisättningen av klorgas i Ypres 1915.,

avvärja hungersnöd

det är dock Haber-Bosch-processen och dess bidrag till att mata världens växande befolkning som han bäst är ihågkommen för, och det med rätta. Med tillkomsten av industriåldern och den stora flytten till städerna var gödselmedel avgörande för att fylla upp jord med näringsämnen. Naturliga gödningsmedel som Chilenska guano var en begränsad resurs – om vetenskapen inte kom till räddning var hungersnöd säker på att följa.

lösa problemet tjänade Haber och Bosch två Nobelpriser i kemi: Haber 1918, Bosch 1931.,

problemet med kväve är att, medan det är rikligt i atmosfären, gör dess trippelbindningar kvävemolekylen otroligt stabil och därför svår att fixa. Haber var en av en grupp kemister som också inkluderade Walther Nernst och Henry Le Chatelier, som hade bestämt sig för att ta itu med problemet.,

utan Haber-Bosch-processen skulle vi bara kunna producera omkring två tredjedelar av den mängd mat vi gör idag

vägar och blinda gränder

Haber försökte initialt producera kväveoxid med hjälp av elektriska urladdningar, efterlikna naturliga processer under åskväder. Men avkastningen var så låg och processen så betungande att Haber avfärdade den som opraktisk.

Haber undersökte nästa högtemperatursyntes, med viss framgång, och lyckades till och med producera en liten mängd kväve 1905., Men han var besviken över 5% avkastning, vid temperaturer på cirka 1000ºC. Bättre katalysatorer eller högre tryck behövdes, men högtryckssyntes var i sin linda och lämplig utrustning knappa. Faktum är att Le Chatelier, som var den första som föreslog att kväve fixerades under högt tryck, gav upp efter en särskilt kraftig laboratorieexplosion.

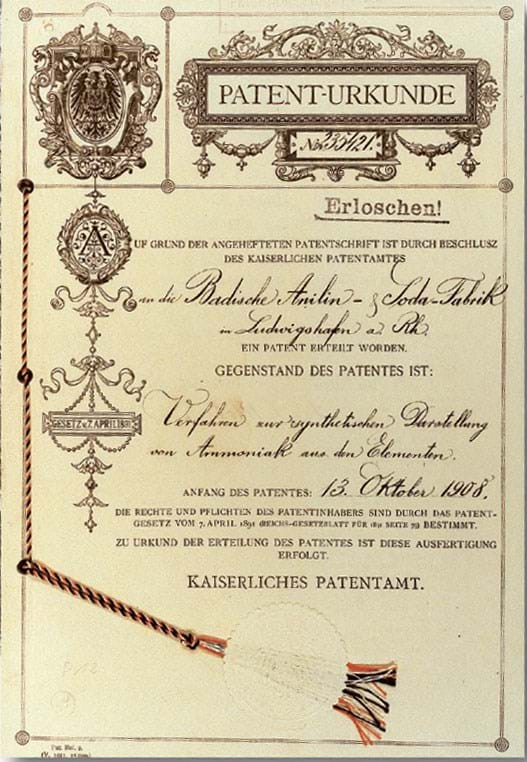

det var inte förrän 1908 att Haber, som arbetade med sin student Robert le Rossignol, bestämde sig för att ta itu med högtrycksvägen. Det var ett bra val., Ett år senare patenterade de en process som gav cirka 15% ammoniak, som fungerade vid ett tryck på cirka 175 atmosfärer vid 550ºC över en osmium-och urankatalysator.

från lab till industri

processen tilldelades snart Badische Anilin und Soda Fabrik (mer känd idag med dess förkortning, BASF), som gav kemisk ingenjör Carl Bosch med skalning upp processen., Bosch sade senare: ”det var uppenbart att det fanns tre huvudproblem som nödvändigtvis måste lösas innan byggandet av en anläggning kunde genomföras. Dessa var leverans av råvaror, dvs. av gaserna väte och kväve, till ett lägre pris än hittills möjligt; tillverkning av effektiva och stabila katalysatorer; och slutligen byggandet av apparaten.,”

billig och glad

Habers process att producera väte via elektrolys lånade sig inte att skala upp. Det gjorde inte heller någon av de andra kända vätgasproduktionsprocesserna, som antingen var för dyra eller producerade väte med alltför många föroreningar.

Bosch och hans team bosatte sig så småningom på vattengas – en syntesgas bestående av väte och kolmonoxid – som den enda praktiska lösningen., Företaget extraherade rent väte med hjälp av den nyligen utvecklade Linde-Frank-Caro-processen,som kyler vattengas i flera steg till-205ºC, vid vilken tidpunkt alla element förutom väte liquefy.

det andra stora bidraget ersatte uran osmiumkatalysatorn med ett mer praktiskt alternativ. Osmium var olämpligt att skala upp eftersom globala leveranser uppgick till endast ett fåtal kilo, och uran var dyrt och mycket känsligt för vatten och syre. Det tog Bosch assistent, kemist Alwin Mittasch, några 20,000 experiment för att perfekt en blandad katalysator baserad på järnoxid., Det var den första i sitt slag, och utförs samt osmium och uran, och var lätt tillgänglig och billig. Katalysatorn är fortfarande i bruk idag, och Mittasch är ihågkommen som en av de stora pionjärerna inom katalytisk Kemi.

tryckkärl

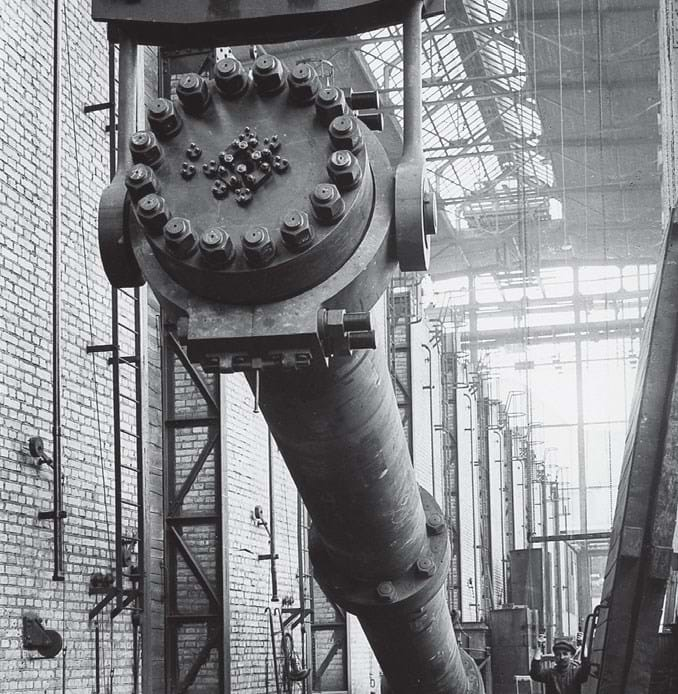

Bosch anser att hans största prestation var att lösa det tredje problemet, hur man bygger en reaktor som skulle klara både de höga temperaturerna och de höga trycket i reaktionen. Högtryckskemi var fortfarande ett mycket nytt fält, och lämplig utrustning var bristfällig., Den enda befintliga högtrycksprocessen var Lindes luftförvätskning, en lågtemperaturprocess som använde en mjuk lödd kopparreaktor som var helt olämplig för högtemperaturtillämpningar.

Boschs första uppgift var att utarbeta en ny laboratoriereaktor, för vilken han ommodellerade Habers ursprungliga konstruktion till en robust och pålitlig reaktor. Några 24 exempel sprang dygnet runt i flera år medan Mittasch sökte efter den perfekta katalysatorn.,

de små reaktionskamrarna hade inget av problemen Bosch skulle stöta på i skala upp: de yttre tryckbärande delarna var tillräckligt små för att luftkylningen var tillräcklig för att hålla dem stabila och det fanns bara liten mekanisk stress på de inre delarna.

”det läget var snart att förändras när vi började bygga en mindre omvandlare som en produktionsapparat”, sa Bosch. När Haber hade gjort ett liknande försök misslyckades enheten efter bara ett par timmars drift, så Boschs team utformade ett mycket robust, externt uppvärmt kontaktrör som en reaktionskammare., Ändå tog de inga chanser :” att vara försiktig hade vi inrymt den i en stark, armerad betongkammare långt ifrån alla upptagna verksamhetscentrum, eftersom vi under tiden också hade blivit bekanta med risken för bränder och flarebacks som uppstår, ofta med spontan tändning, när väte uppstår vid högt tryck”, sa han.

det var en klok försiktighetsåtgärd: efter 80 timmars service blev materialet sprött och rören brista. Det visade sig att vätet hade dekarboniserat perliten i kolstålet och bildat en spröd legering med järnet.,

Bosch löste problemet genom att utforma den första fodrade reaktionskammaren – en tryckbärande ståljacka tunt fodrad med ett mjukt stål. Väte kunde diffundera genom fodret och fick fly genom spår och hål i jackan för att förhindra en farlig tryckuppbyggnad.

”lösningen verkade enkel och var faktiskt så men ändå var hela utvecklingen av processen beroende av det i större eller mindre utsträckning”, sa Bosch.,

säkerhetshänsyn

inte för att detta var den sista av Boschs problem: värmeväxlaren var för ineffektiv, de tryckbärande ståljackorna tenderade fortfarande att spänna och explodera efter långvarig drift – ett problem som bara övervinns när Bosch, i en paus med tidens konvention, försökte värma reaktorn från insidan – och kompressorer som var opålitliga och tenderade att läcka. Detta innebär en oacceptabel risk när gasen läcker ut är väte; för att inte nämna att ingen kemisk anläggning kan arbeta med kompressorer som misslyckas minst en gång om dagen.,

Boschs team byggde inte bara sina egna kompressorer, det var också tvungen att designa och producera egna övervakningsinstrument för att mäta temperatur, gasströmmens intensitet och gasens sammansättning i reaktionskammaren – Off-the-shelf-enheter 20 år på, men oupphörligt när Bosch skalade upp Habers enhet.

Bosch var också mycket medveten om hälsa och säkerhet och utformade många snabbverkande säkerhetsventiler och annan utrustning så att anläggningen kunde stängas av och evakueras med rekordhastighet., ”Under åren har vi kunnat upphäva tillräcklig erfarenhet, särskilt under kriget när Oppau-arbetena bombades natt efter natt, och vi är fortfarande av uppfattningen idag att man inte kan vara för försiktig”, sa han.

naturen vet bäst

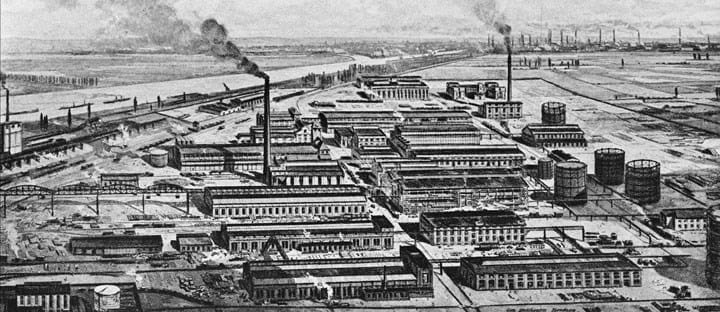

den första anläggningen som använder Haber-Bosch-processen i industriell skala startade vid BASF Oppau 1913. Nästan 100 år på ingenting mycket har förändrats, och processen används fortfarande runt om i världen.,

Haber förutspådde dock att detta skulle förändras: ”Kvävebakterier lär oss att naturen, med sina sofistikerade former av kemi av levande materia, fortfarande förstår och använder metoder som vi ännu inte vet hur man efterliknar. Låt det räcka med att en förbättrad kvävegödsling av jorden under tiden ger mänskligheten nya näringsrika rikedomar och att den kemiska industrin hjälper jordbrukaren som på den goda jorden byter stenar till bröd.”

ursprungligen publicerad i mars 2010

Lämna ett svar