Claudia Flavell-mientras perfila los esfuerzos de cambio Mundial de Fritz Haber y Carl Bosch

ninguna hazaña de Ingeniería Química ilustra mejor la naturaleza de doble filo de muchas invenciones que el proceso Haber-Bosch., Desarrollado por el químico industrial Fritz Haber y ampliado por el ingeniero químico Carl Bosch, el proceso Haber-Bosch toma nitrógeno del aire y lo convierte en amoníaco.

esto hizo posible por primera vez producir fertilizantes sintéticos y producir alimentos suficientes para la creciente población de la Tierra. De hecho, sin el proceso Haber-Bosch solo podríamos producir alrededor de dos tercios de la cantidad de alimentos que hacemos hoy, y la población de la Tierra tendría que reducirse en consecuencia.,

por otro lado, el nitrógeno también es una materia prima clave en la producción de explosivos de alta potencia. Cuando Alemania agotó sus suministros de amoníaco natural en las primeras etapas de la Primera Guerra Mundial, el amoníaco sintético estaba allí para llenar el vacío. Sin el proceso Haber-Bosch, la Primera Guerra Mundial habría sido considerablemente más corta.

Haber, un patriota consumado, más tarde ganaría notoriedad a través de su trabajo en el uso de productos químicos para ventaja de Alemania en la Primera Guerra Mundial, y personalmente supervisó y dirigió la primera liberación a gran escala de gas de cloro en Ypres en 1915.,

evitar el hambre

Sin embargo, es el proceso Haber-Bosch y su contribución a alimentar a la creciente población mundial por lo que es mejor recordado, y con razón. Con el advenimiento de la era industrial y el gran traslado a las ciudades, los fertilizantes fueron esenciales para llenar el suelo con nutrientes. Los fertilizantes naturales como el guano Chileno eran un recurso limitado: si la ciencia no acudía al rescate, la hambruna seguramente seguiría.

resolver el problema le valió a Haber y Bosch dos Premios Nobel de química: Haber en 1918, Bosch en 1931.,

el problema con el nitrógeno es que, si bien es abundante en la atmósfera, sus enlaces triples hacen que la molécula de nitrógeno sea increíblemente estable y, por lo tanto, difícil de arreglar. Haber era uno de un grupo de químicos que también incluía a Walther Nernst y Henry Le Chatelier, que habían decidido abordar el problema.,

sin el proceso Haber-Bosch solo podríamos producir alrededor de dos tercios de la cantidad de alimentos que hacemos hoy

vías y callejones ciegos

Haber inicialmente intentó producir óxido nítrico con la ayuda de descargas eléctricas, imitando procesos naturales durante una tormenta eléctrica. Pero el rendimiento era tan bajo y el proceso tan oneroso que Haber lo descartó como poco práctico.

Haber investigado a continuación la síntesis a alta temperatura, con cierto éxito, e incluso tuvo éxito en la producción de una pequeña cantidad de nitrógeno en 1905., Pero estaba decepcionado con el rendimiento del 5%, a temperaturas de alrededor de 1000ºC. Se necesitaban mejores catalizadores o mayor presión, pero la síntesis de alta presión estaba en su infancia y el equipo adecuado escaseaba. De hecho, Le Chatelier, que fue el PRIMERO en sugerir la fijación de nitrógeno a alta presión, se rindió después de una explosión de laboratorio particularmente fuerte.

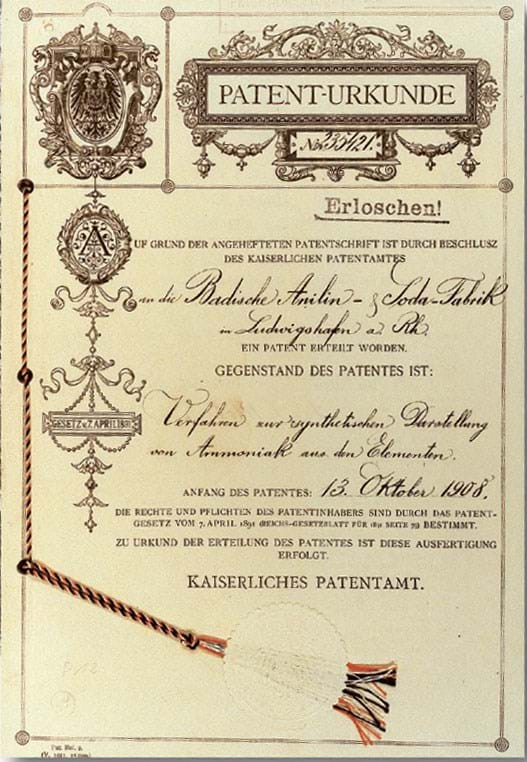

no fue hasta 1908 que Haber, trabajando con su alumno Robert Le Rossignol, decidió abordar la ruta de alta presión. Fue una buena elección., Un año después, patentaron un proceso que producía aproximadamente un 15% de amoníaco, operando a una presión de alrededor de 175 atmósferas a 550ºC sobre un catalizador de osmio y uranio.

del laboratorio a la industria

el proceso fue pronto asignado a Badische Anilin und Soda Fabrik (mejor conocido hoy por su abreviatura, BASF), que encargó al ingeniero químico Carl Bosch proceso., Bosch dijo más tarde: «era obvio que había tres problemas principales que necesariamente tenían que resolverse antes de que se pudiera emprender la construcción de una planta. Estos eran el suministro de materias primas, es decir, de los gases hidrógeno y nitrógeno, a un precio más bajo que hasta ahora posible; la fabricación de catalizadores eficaces y estables; y, por último, la construcción del aparato.,»

barato y alegre

El proceso de Haber de producir hidrógeno a través de electrólisis no se prestó para escalar. Tampoco ninguno de los otros procesos conocidos de producción de hidrógeno, que eran demasiado caros o producían hidrógeno con demasiadas impurezas.

Bosch y su equipo finalmente se decidieron por el agua-gas – un gas de síntesis que consiste en hidrógeno y monóxido de carbono-como la única solución práctica., La compañía extrajo hidrógeno puro utilizando el recientemente desarrollado proceso Linde-Frank-Caro, que enfría el gas de agua en varios pasos a -205 ° C, momento en el que todos los elementos, aparte del hidrógeno, se licúan.

la segunda contribución importante fue sustituir el catalizador de uranio osmio por una alternativa más práctica. El osmio no era adecuado para la ampliación porque los suministros mundiales ascendían a sólo unos pocos kilogramos, y el uranio era caro y muy sensible al agua y al oxígeno. El Asistente de Bosch, el químico Alwin Mittasch, necesitó unos 20.000 experimentos para perfeccionar un catalizador mixto basado en óxido de hierro., Fue el primero de su tipo, y funcionó tan bien como el osmio y el uranio, y estaba disponible y era barato. El catalizador todavía está en uso hoy en día, y Mittasch es recordado como uno de los grandes pioneros de la química catalítica.

recipientes a presión

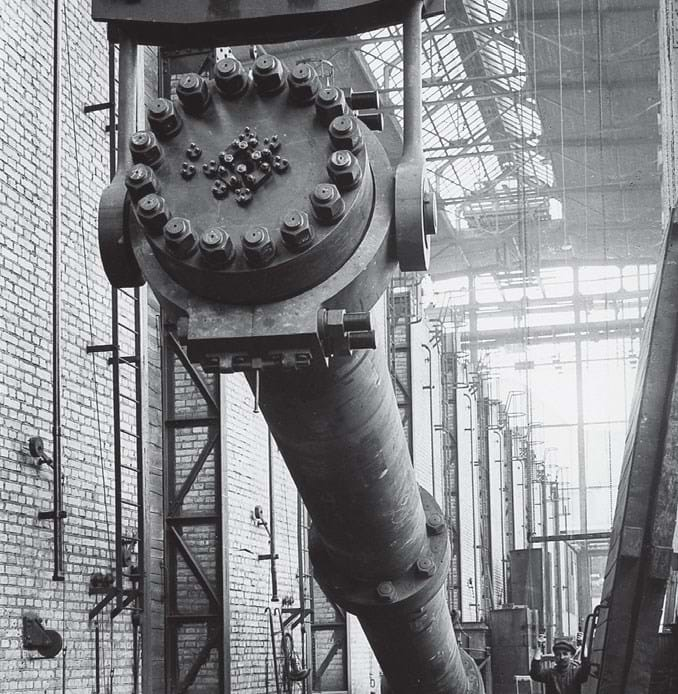

Bosch cree que su mayor hazaña fue resolver el tercer problema, cómo construir un reactor que soportara tanto las altas temperaturas como las altas presiones de la reacción. La química de alta presión era todavía un campo muy nuevo, y el equipo adecuado era escaso., El único proceso de alta presión existente era el proceso de licuefacción de aire de Linde, un proceso de baja temperatura que utilizaba un reactor de cobre soldado suave que era totalmente inadecuado para aplicaciones de alta temperatura.

La primera tarea de Bosch fue diseñar un nuevo reactor de laboratorio, para el que rediseñó el diseño original de Haber en un reactor robusto y confiable. Unos 24 ejemplos funcionaron todo el día durante varios años mientras Mittasch buscaba el catalizador perfecto.,

Las pequeñas cámaras de reacción no tenían ninguno de los problemas que Bosch iba a encontrar en el escalado: las partes exteriores que soportan presión eran lo suficientemente pequeñas como para que la refrigeración por aire fuera suficiente para mantenerlas estables, y solo había una ligera tensión mecánica en las partes internas.

«ese estado de cosas pronto iba a cambiar cuando empezamos a construir un convertidor más pequeño como Aparato de producción», dijo Bosch. Cuando Haber había hecho un intento similar, el dispositivo falló después de solo un par de horas de funcionamiento, por lo que el equipo de Bosch diseñó un tubo de contacto muy resistente y calentado externamente como cámara de reacción., Aún así, no se arriesgaron: «siendo cautelosos, lo habíamos alojado en una cámara de hormigón armado fuerte, lejos de todos los centros de actividad ocupados, ya que mientras tanto también nos habíamos familiarizado con el peligro de incendios y bengalas que ocurren, frecuentemente con ignición espontánea, cuando el hidrógeno emerge a alta presión», dijo.

fue una sabia precaución: después de 80 horas de servicio, el material se volvió frágil y los tubos estallaron. Resultó que el hidrógeno había descarbonizado la perlita en el acero al carbono y formó una aleación frágil con el hierro.,

Bosch resolvió el problema diseñando la primera cámara de reacción revestida: una camisa de acero con soporte de presión finamente forrada con un acero blando. El hidrógeno era capaz de difundirse a través del revestimiento y se le permitió escapar a través de ranuras y agujeros en la chaqueta, para evitar una peligrosa acumulación de presión.

«la solución parecía simple y de hecho lo era, pero sin embargo todo el desarrollo del proceso dependía de ella en mayor o menor medida», dijo Bosch.,

consideraciones de seguridad

no es que este fuera el último de los problemas de Bosch: el intercambiador de calor era demasiado ineficiente, las camisas de acero con presión todavía tendían a abrocharse y explotar después de una operación prolongada, un problema que solo se superó cuando Bosch, en una ruptura con la Convención de la época, intentó calentar el reactor desde el interior, y los compresores que no eran confiables y tendían a tener fugas. Esto plantea un riesgo inaceptable cuando el gas que se escapa es hidrógeno; sin mencionar que ninguna planta química puede trabajar con compresores que fallan al menos una vez al día.,

El equipo de Bosch no solo construyó sus propios compresores, sino que también tuvo que diseñar y producir sus propios instrumentos de monitoreo para medir la temperatura, la intensidad de la corriente de gas y la composición del gas en la cámara de reacción – dispositivos listos para usar 20 años después, pero inauditos cuando Bosch amplió el dispositivo de Haber.

Bosch también era muy consciente de la salud y la seguridad, y diseñó numerosas válvulas de seguridad de acción rápida y otros equipos para que la planta pudiera cerrarse y evacuarse a una velocidad récord., «A lo largo de los años hemos sido capaces de recoger suficiente experiencia, especialmente durante la guerra, cuando las obras de Oppau fueron bombardeadas noche tras noche, y todavía somos de la opinión de que uno no puede ser demasiado cuidadoso», dijo.

Nature knows best

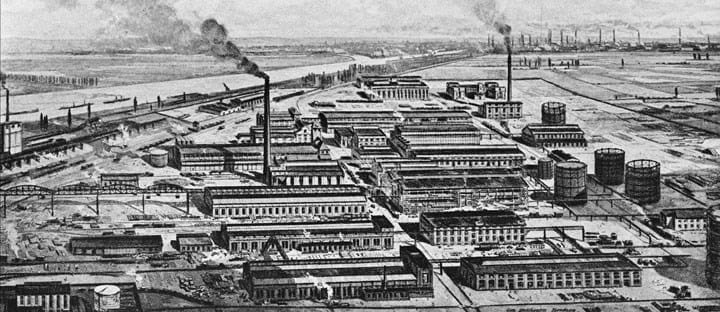

la primera planta en utilizar el proceso Haber-Bosch a escala industrial comenzó en BASF Oppau en 1913. Casi 100 años después nada ha cambiado, y el proceso todavía se utiliza en todo el mundo.,

Sin embargo, Haber predijo que esto cambiaría: «las bacterias nitrogenadas nos enseñan que la naturaleza, con sus formas sofisticadas de la química de la materia viva, todavía entiende y utiliza métodos que aún no sabemos imitar. Baste que mientras tanto una mejor fertilización nitrogenada del suelo aporte nuevas riquezas nutritivas a la humanidad y que la industria química ayude al agricultor que, en la buena tierra, transforma las piedras en pan.»

publicado originalmente en marzo de 2010

© 2021 Tombouctou

Tema por Anders Noren — Arriba ↑

Deja una respuesta