Claudia Flavell-Enquanto os perfis a mudar o mundo esforços de Fritz Haber e Carl Bosch

Nenhum engenharia química façanha melhor ilustra os dois gumes da natureza de muitas invenções do que o de Haber-Bosch processo., Desenvolvido pelo químico industrial Fritz Haber e ampliado pelo engenheiro químico Carl Bosch, o processo Haber-Bosch pega nitrogênio do ar e converte-o em amônia.isto tornou possível, pela primeira vez, produzir fertilizantes sintéticos e produzir alimentos suficientes para a população em crescimento da Terra. Na verdade, sem o processo Haber-Bosch, só poderíamos produzir cerca de dois terços da quantidade de alimentos que produzimos hoje, e a população da Terra teria de diminuir em conformidade.,no flipside, o azoto é também uma matéria-prima fundamental na produção de explosivos. Quando a Alemanha esgotou seus suprimentos de amônia natural nos estágios iniciais da Primeira Guerra Mundial, amônia sintética estava lá para preencher a lacuna. Sem o processo Haber-Bosch, A Primeira Guerra Mundial teria sido consideravelmente mais Curta.

Haber, um patriota consumado, viria a ganhar notoriedade através de seu trabalho sobre o uso de produtos químicos para vantagem da Alemanha na Primeira Guerra Mundial, e ele pessoalmente supervisionou e dirigiu a primeira libertação em larga escala de gás cloro em Ypres em 1915.,

evitar a fome

No entanto,é o processo Haber-Bosch e sua contribuição para alimentar a população em crescimento do mundo que ele é mais lembrado, e com razão. Com o advento da era industrial e a grande mudança para as cidades, os fertilizantes eram essenciais para encher o solo com nutrientes. Fertilizantes naturais como o guano Chileno eram um recurso limitado – se a ciência não veio em socorro, a fome estava certa de seguir.

resolver o problema ganhou dois Prêmios Nobel de química de Haber e Bosch: Haber em 1918, Bosch em 1931.,

O problema com o nitrogênio é que, embora seja abundante na atmosfera, suas ligações triplas tornam a molécula de nitrogênio incrivelmente estável e, portanto, difícil de fixar. Haber fazia parte de um grupo de químicos que também incluía Walther Nernst e Henry Le Chatelier, que decidiu resolver o problema.,

Sem o Haber-Bosch processo que só seria capaz de produzir cerca de dois terços da quantidade de comida que nós temos hoje

Caminhos e becos sem saída

Haber, inicialmente, tentou produzir óxido nítrico com a ajuda de descargas elétricas, imitando os processos naturais durante uma trovoada. Mas o rendimento era tão baixo e o processo tão oneroso que Haber o considerou impraticável.

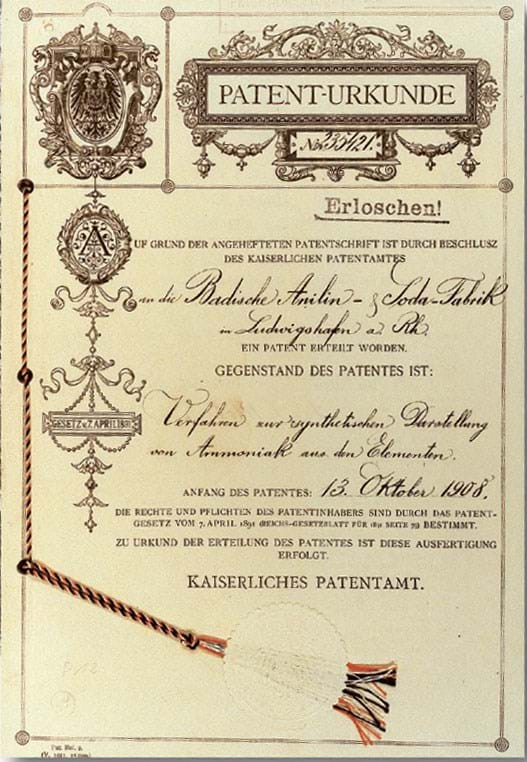

Haber next investigated high-temperature synthesis, with some success, and even succeeded in producing a small amount of nitrogen in 1905., Mas ficou decepcionado com o rendimento de 5%, a temperaturas de cerca de 1000ºC. Eram necessários melhores catalisadores ou uma maior pressão, mas a síntese de alta pressão estava em sua infância e equipamento adequado escasso. Na verdade, Le Chatelier, que foi o primeiro a sugerir a fixação de nitrogênio sob alta pressão, desistiu após uma explosão laboratorial particularmente pesada.não foi até 1908 que Haber, trabalhando com seu aluno Robert le Rossignol, decidiu atacar a rota de alta pressão. Foi uma boa escolha., Um ano depois, patentearam um processo que rendeu cerca de 15% de amônia, operando a uma pressão de cerca de 175 atmosferas a 550ºC sobre um catalisador de ósmio e urânio.

a Partir de laboratório para a indústria

O processo foi logo atribuído a Badische Anilina und Soda Fabrik (mais conhecido hoje por sua abreviação, BASF), que incumbiu o engenheiro químico Carl Bosch com a fomentação do processo., Bosch disse mais tarde: “era óbvio que havia três problemas principais que tinham necessariamente de ser resolvidos antes que a construção de uma planta pudesse ser realizada. Tratava-se do fornecimento de matérias-primas, isto é, de gases hidrogénio e azoto, a um preço inferior ao Até agora possível; da produção de catalisadores eficazes e estáveis; e, por último, da construção do aparelho.,”

Barato e alegre

Haber do processo de produção de hidrogênio via eletrólise não se presta para scale-up. Nenhum dos outros processos conhecidos de produção de hidrogénio, que eram demasiado caros ou produziam hidrogénio com demasiadas impurezas.

Bosch e sua equipe eventualmente se estabeleceram em água-gás-um gás de síntese consistindo de hidrogênio e monóxido de carbono – como a única solução prática., A empresa extrai o hidrogênio puro usando o recém-desenvolvido processo Linde-Frank-Caro, que arrefece o gás de água em vários passos a-205ºC, no qual todos os elementos, exceto a liquefação de hidrogênio.

A segunda grande contribuição foi substituir o catalisador de ósmio de urânio por uma alternativa mais prática. O ósmio não era adequado para aumentar a escala, porque os fornecimentos globais totalizavam apenas alguns quilos, e o urânio era caro e muito sensível à água e ao oxigénio. Foi preciso o Assistente de Bosch, o químico Alwin Mittasch, para aperfeiçoar um catalisador misto baseado no óxido de ferro., Foi o primeiro de seu tipo, e realizado, bem como ósmio e urânio, e estava prontamente disponível e barato. O catalisador ainda está em uso hoje, e Mittasch é lembrado como um dos grandes pioneiros da química catalítica.

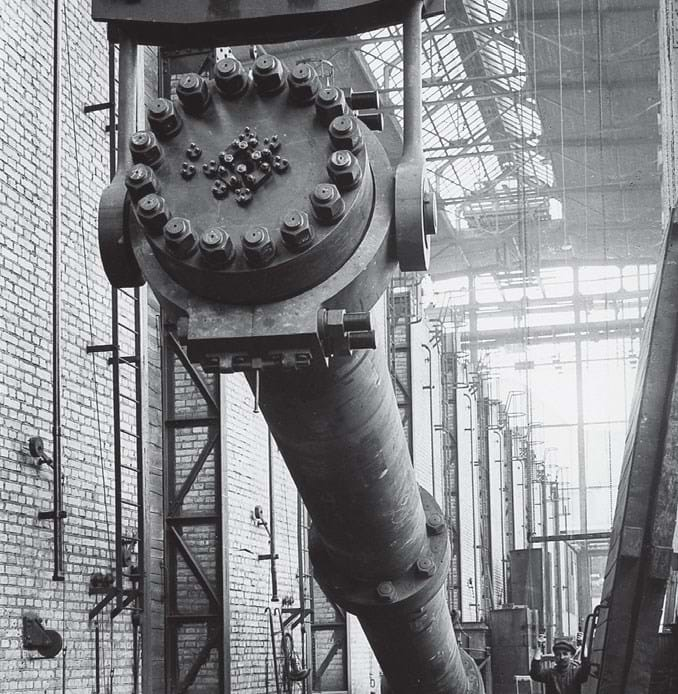

Recipientes de pressão

Bosch acredita que sua maior façanha foi resolver o terceiro problema, como construir um reator que iria suportar tanto as altas temperaturas e altas pressões da reação. Química de alta pressão ainda era um campo muito novo,e equipamento adequado estava em falta., O único processo existente de alta pressão foi o processo de liquefação do ar de Linde, um processo de baixa temperatura que usava um reator de cobre macio e soldado, que era totalmente inadequado para aplicações de alta temperatura.a primeira tarefa de Bosch foi conceber um novo reator de laboratório, para o qual ele re-modelizou o projeto original de Haber em um reator robusto e confiável. Alguns 24 exemplos correram ao redor do relógio por vários anos, enquanto Mittasch procurou o catalisador perfeito.,as câmaras de reação pequenas não tinham nenhum dos problemas que Bosch estava a encontrar em escala-up: as partes exteriores de suporte de pressão eram pequenas o suficiente para que o arrefecimento do ar fosse suficiente para mantê-los estáveis, e havia apenas uma ligeira tensão mecânica nas partes interiores.

“esse estado de coisas estava prestes a mudar quando começamos a construir um conversor menor como um aparelho de produção”, disse Bosch. Quando Haber fez uma tentativa semelhante, o dispositivo falhou após apenas algumas horas de operação, então a equipe de Bosch projetou um tubo de contato Muito resistente, externamente aquecido como uma câmara de reação., Mesmo assim, não teve chances: “Ser cauteloso tivemos alojados em um forte, de concreto armado câmara de longe de todos os ocupados centros de atividade desde que, entretanto, nós tivemos também familiarizar-se com o perigo de incêndios e flarebacks que ocorrem, frequentemente com inflamação espontânea, quando o hidrogênio surge em alta pressão”, disse ele.

foi uma precaução sábia: após 80 horas de serviço, o material tornou-se quebradiço e os tubos rebentaram. It turned out that the hydrogen had descarbonised the perlite in the carbon steel and formed a brittle alloy with the iron.,Bosch resolveu o problema ao projetar a primeira câmara de reação forrada – uma jaqueta de aço pressurizada fina forrada com um aço macio. O hidrogênio foi capaz de se difundir através do forro e foi permitido escapar através de ranhuras e buracos na jaqueta, para evitar uma perigosa acumulação de pressão.

“a solução parecia simples e era de fato assim, mas ainda assim todo o desenvolvimento do processo dependia dela em maior ou menor extensão”, disse Bosch.,

considerações de Segurança

Não que este era o último da Bosch problemas: o trocador de calor era muito ineficiente, a pressão do rolamento de aço jaquetas ainda tendiam a fivela e explodem depois de algum tempo de operação – apenas um problema superado, quando a Bosch, em uma ruptura com a convenção das vezes, fechar o aquecimento do reator de dentro e de compressores, que não eram confiáveis, e tendem a vazar. Isto representa um risco inaceitável quando a fuga de gás é de hidrogénio; para não mencionar que nenhuma instalação química pode trabalhar com compressores que falham pelo menos uma vez por dia.,

Bosch equipe não só construiu o seu próprio compressores, ele também teve que projetar e produzir os seus próprios instrumentos de monitoramento para medir a temperatura, a intensidade do fluxo de gás, e a composição do gás na câmara de reação – off-the-shelf dispositivos de 20 anos, mas desconhecido quando Bosch dimensionado Haber do dispositivo.Bosch também estava muito consciente da saúde e segurança, e projetou inúmeras válvulas de segurança de ação rápida e outros equipamentos para que a planta pudesse ser desligada e evacuada com velocidade recorde., “Ao longo dos anos, temos sido capazes de eliminar experiência suficiente, especialmente durante a guerra, quando as obras de Oppau foram bombardeadas noite após noite, e ainda hoje somos da opinião de que não se pode ser muito cuidadoso”, disse ele.

Nature knows best

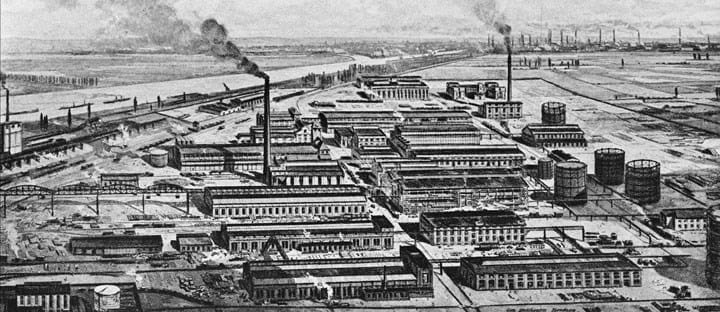

The first plant to use the Haber-Bosch process at industrial scale started up at BASF Oppau in 1913. Quase 100 anos depois nada mudou muito, e o processo ainda é usado em todo o mundo.,

no entanto, Haber previu que isso iria mudar: “bactérias nitrogenadas nos ensinam que a natureza, com suas formas sofisticadas da química da matéria viva, ainda entende e utiliza métodos que ainda não sabemos imitar. Basta que, entretanto, uma melhor fertilização do azoto do solo traga novas riquezas nutritivas à humanidade e que a indústria química Ajude o agricultor que, na boa terra, transforma pedras em pão.”

originalmente publicado em Março de 2010

Deixe uma resposta