Claudia Flavell-Mens profiler verden-at ændre indsatsen fra Fritz Haber og Carl Bosch

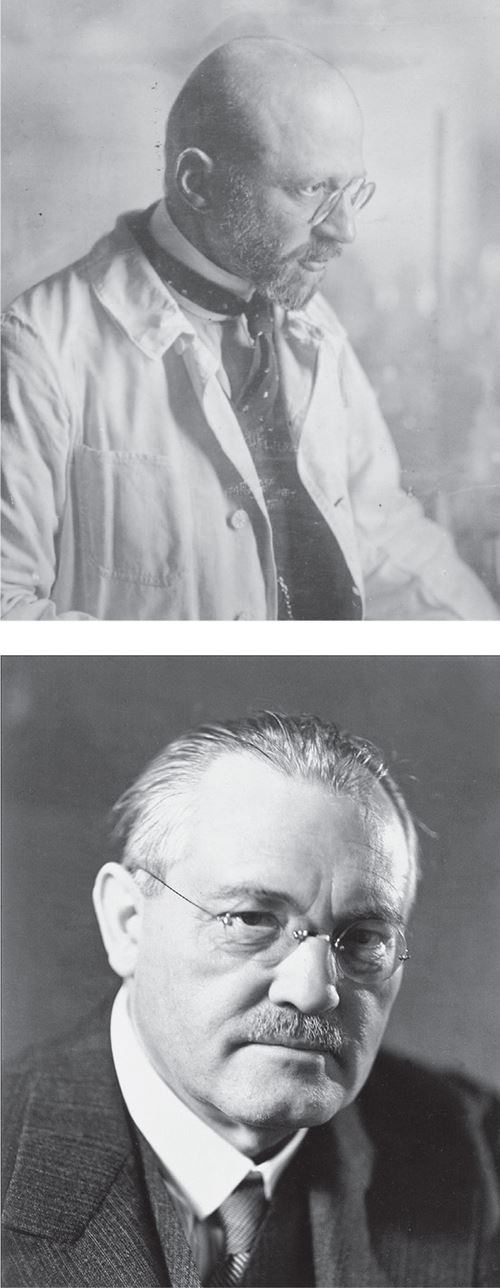

Ingen kemi-feat bedre illustrerer tveægget karakter af mange opfindelser end de Haber-Bosch proces., Haber-Bosch-processen, der er udviklet af den industrielle kemiker frit.Haber og opskaleret af den kemiske ingeniør Carl Bosch, tager kvælstof fra luften og omdanner det til ammoniak.

Dette gjorde det muligt for første gang at producere kunstgødning og producere tilstrækkelige fødevarer til Jordens voksende befolkning. Uden Haber-Bosch-processen ville vi faktisk kun være i stand til at producere omkring to tredjedele af den mængde mad, vi gør i dag, og Jordens befolkning ville være nødt til at krympe i overensstemmelse hermed.,

på flipsiden er nitrogen også et vigtigt råmateriale i produktionen af højeksplosiver. Når Tyskland opbrugt sine forsyninger af naturlig ammoniak i de tidlige stadier af Første Verdenskrig, syntetisk ammoniak var der for at udfylde hullet. Uden Haber-Bosch-processen ville Første Verdenskrig have været betydeligt kortere.Haber, en fuldendt patriot, ville senere vinde berygtethed gennem sit arbejde med at bruge kemikalier til Tysklands fordel i Første Verdenskrig, og han overvågede personligt og instruerede den første store frigivelse af klorgas i Ypres i 1915.,

afværge hungersnød

ikke desto mindre er det Haber-Bosch-processen og dens bidrag til fodring af verdens voksende befolkning, som han bedst huskes for, og med rette. Med fremkomsten af den industrielle tidsalder og den store flytning til byerne var gødning afgørende for at fylde jord med næringsstoffer. Naturlige gødninger som Chilenske guano var en begrænset ressource – hvis videnskaben ikke kom til undsætning, hungersnød var sikker på at følge.

løsning af problemet tjente Haber og Bosch to nobelpriser i kemi: Haber i 1918, Bosch i 1931.,

problemet med nitrogen er, at selvom det er rigeligt i atmosfæren, gør dets tredobbelte bindinger nitrogenmolekylet utroligt stabilt og derfor svært at rette. Haber var en af en gruppe kemikere, der også omfattede .alther Nernst og Henry Le Chatelier, som havde besluttet at tackle problemet.,

Uden Haber-Bosch proces, vi vil kun være i stand til at producere omkring to-tredjedele af den mængde mad, vi gør i dag

Veje og blindgyder

Haber i første omgang forsøgt at producerer nitrogenoxid ved hjælp af elektriske udladninger, at efterligne de naturlige processer under et tordenvejr. Men udbyttet var så lavt, og processen så besværlig, at Haber afviste det som upraktisk.Haber undersøgte derefter højtemperatursyntese med en vis succes og lykkedes endda at producere en lille mængde nitrogen i 1905., Men han var skuffet over udbyttet på 5% ved temperaturer på omkring 1000 .c. Bedre katalysatorer eller højere tryk var nødvendige, men højtrykssyntese var i sin spædbarn, og passende udstyr var knap. Faktisk gav Le Chatelier, som var den første til at foreslå fastsættelse af nitrogen under højt tryk, op efter en særlig heftig laboratorieeksplosion.

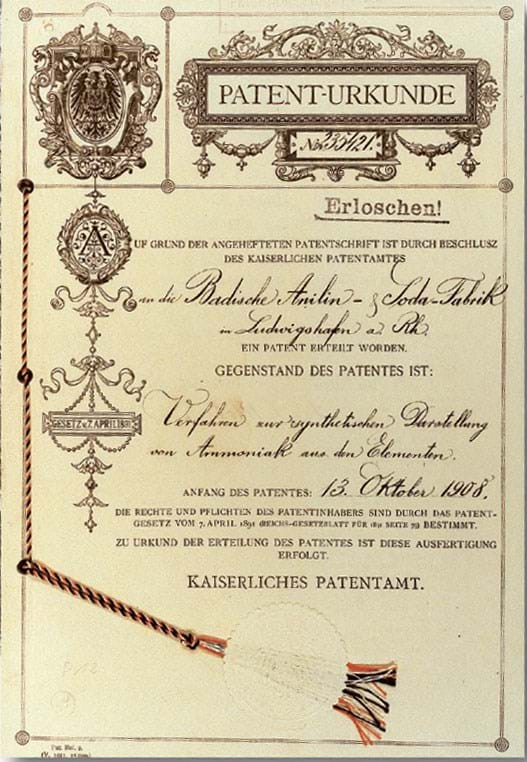

det var først i 1908, at Haber, der arbejdede sammen med sin studerende Robert le Rossignol, besluttede at tackle højtryksruten. Det var et godt valg., Et år efter patenterede de en proces, der gav omkring 15% ammoniak, der opererer ved et tryk på omkring 175 atmosfærer ved 550 .c over en osmium-og urankatalysator.

Fra laboratorium til industri

processen blev hurtigt tildelt Badische Anilin und Sodavand Fabrik (bedre kendt i dag ved sin forkortelse, BASF), som har til opgave kemisk ingeniør Carl Bosch med opskalering af processen., Bosch sagde senere: “det var indlysende, at der var tre hovedproblemer, som nødvendigvis skulle løses, før opførelsen af et anlæg kunne gennemføres. Disse var levering af råmaterialer, dvs.af gasserne hydrogen og nitrogen, til en lavere pris end hidtil muligt; fremstilling af effektive og stabile katalysatorer; og til sidst konstruktionen af apparatet.,”

billig og munter

Habers proces med fremstilling af hydrogen via elektrolyse var ikke egnet til opskalering. Heller ikke nogen af de andre kendte brintproduktionsprocesser, som enten var for dyre eller producerede brint med for mange urenheder.

Bosch og hans team bosatte sig til sidst på vandgas-en syntesegas bestående af brint og kulilte – som den eneste praktiske løsning., Virksomheden ekstraherede rent brint ved hjælp af den nyligt udviklede Linde-Frank-Caro-proces, der afkøler vandgas i flere trin til-205CC, på hvilket tidspunkt alle elementer bortset fra brintvæske.

det andet store bidrag var at erstatte uran-osmiumkatalysatoren med et mere praktisk alternativ. Osmium var uegnet til opskalering, fordi de globale forsyninger kun udgjorde et par kilo, og uran var dyrt og meget følsomt over for vand og ilt. Det tog Boschs assistent, kemiker Al .in Mittasch, omkring 20.000 eksperimenter for at perfektionere en blandet katalysator baseret på jerno .id., Det var den første af sin art, og udført såvel som osmium og uran, og var let tilgængelige og billige. Katalysatoren er stadig i brug i dag, og Mittasch huskes som en af de store pionerer inden for katalytisk Kemi.

trykbeholdere

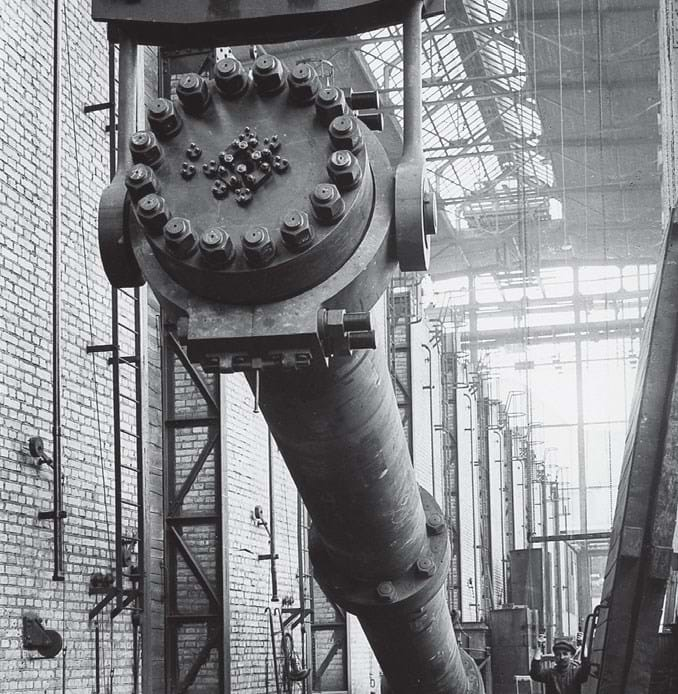

Bosch mener, at hans største bedrift var at løse det tredje problem, hvordan man bygger en reaktor, der kunne modstå både de høje temperaturer og det høje tryk i reaktionen. Højtrykskemi var stadig et meget nyt felt, og der var mangel på passende udstyr., Den eneste eksisterende højtryks-proces var Lindes luft fortætningsproces, en lav temperatur proces, der anvendes en blød loddet kobber reaktor, som var helt uegnet til høje temperaturer.

Boschs første opgave var at udtænke en ny laboratoriereaktor, som han omformede Habers oprindelige design til en robust, pålidelig reaktor. Nogle 24 eksempler løb døgnet rundt i flere år, mens Mittasch søgte efter den perfekte katalysator.,

Den lille reaktion kamre havde ingen af de problemer, Bosch var til møde i skalaen op: den ydre pres-bærende dele var små nok til, at luftkøling var tilstrækkelig til at holde dem stabile, og der var kun lidt mekanisk stress på de indre dele.

“denne situation var snart ved at ændre sig, da vi begyndte at bygge en mindre konverter som et produktionsapparat,” sagde Bosch. Da Haber havde gjort et lignende forsøg, mislykkedes enheden efter kun et par timers drift, så Boschs team designede et meget robust, udvendigt opvarmet kontaktrør som reaktionskammer., Alligevel tog de ingen chancer: “når vi var forsigtige, havde vi huset det i et stærkt, armeret betonkammer langt væk fra alle de travle aktivitetscentre, da vi i mellemtiden også var blevet bekendt med faren for brande og flarebacks, der ofte forekommer med spontan antændelse, når brint dukker op ved højt tryk,” sagde han.

det var en klog forholdsregel: efter 80 timers service blev materialet skørt, og rørene sprængte. Det viste sig at brintet havde afkarboniseret perlitten i kulstofstål og dannet en sprød legering med jernet.,

Bosch løste problemet ved at designe det første forede reaktionskammer – en trykbærende stålkappe tyndt foret med et blødt stål. Brint var i stand til at diffundere gennem foringen og fik lov til at flygte gennem riller og huller i jakken for at forhindre en farlig trykopbygning.

“løsningen syntes enkel og var faktisk sådan, men alligevel var hele udviklingen af processen afhængig af den i større eller mindre grad,” sagde Bosch.,

sikkerhedshensyn

Ikke, at dette var den sidste af Bosch ‘ s problemer: varmeveksleren var for ineffektive, tryk-bærende stål jakker stadig en tendens til at spænde og eksplodere efter længere tids drift – et problem, der kun kan overvindes, når Bosch, i et brud med konventionen af gange, prøvet varme reaktoren indefra – og-kompressorer, der var upålidelige og havde en tendens til at lække. Dette udgør en uacceptabel risiko, når gassen lækker ud er brint; for ikke at nævne, at intet kemisk anlæg kan arbejde med kompressorer, der fejler mindst en gang om dagen.,

Bosch ‘ s team byggede ikke kun sine egne kompressorer, men måtte også designe og producere sine egne overvågningsinstrumenter for at måle temperaturen, intensiteten af gasstrømmen og sammensætningen af gassen i reaktionskammeret – off-the-shelf-enheder 20 år på, men uhørt, da Bosch opskalerede Habers enhed.

Bosch var også meget bevidst om sundhed og sikkerhed og designede adskillige hurtigtvirkende sikkerhedsventiler og andet udstyr, så anlægget kunne lukkes ned og evakueres med rekordhastighed., “Gennem årene har vi været i stand til at nedslagte tilstrækkelig erfaring, især under krigen, når den Oppau værker blev bombet, nat efter nat, og vi er stadig af den opfattelse i dag, at man ikke kan være for forsigtig,” sagde han.

Naturen ved bedst

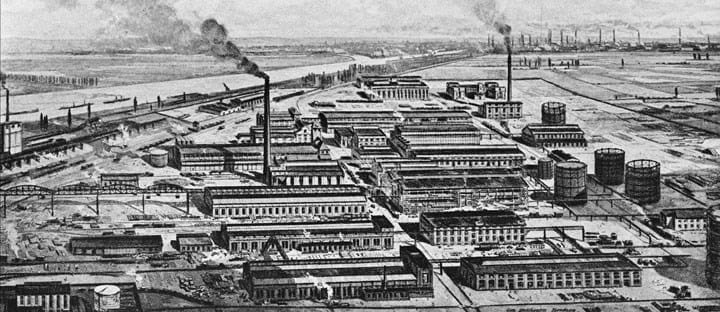

Det første anlæg til brug af Haber-Bosch proces i industriel skala startede op på BASF Oppau i 1913. Næsten 100 år på intet meget har ændret sig, og processen bruges stadig rundt om i verden.,Haber forudsagde imidlertid, at dette ville ændre sig: “Nitrogenbakterier lærer os, at naturen med sine sofistikerede former for levende stofs kemi stadig forstår og anvender metoder, som vi endnu ikke ved, hvordan man efterligner. Lad det være tilstrækkeligt, at forbedret kvælstofgødning i jorden i mellemtiden bringer nye næringsrige rigdomme til menneskeheden, og at den kemiske industri kommer til hjælp hos landmanden, der på den gode Jord forvandler sten til brød.”

oprindeligt offentliggjort i marts 2010

Skriv et svar