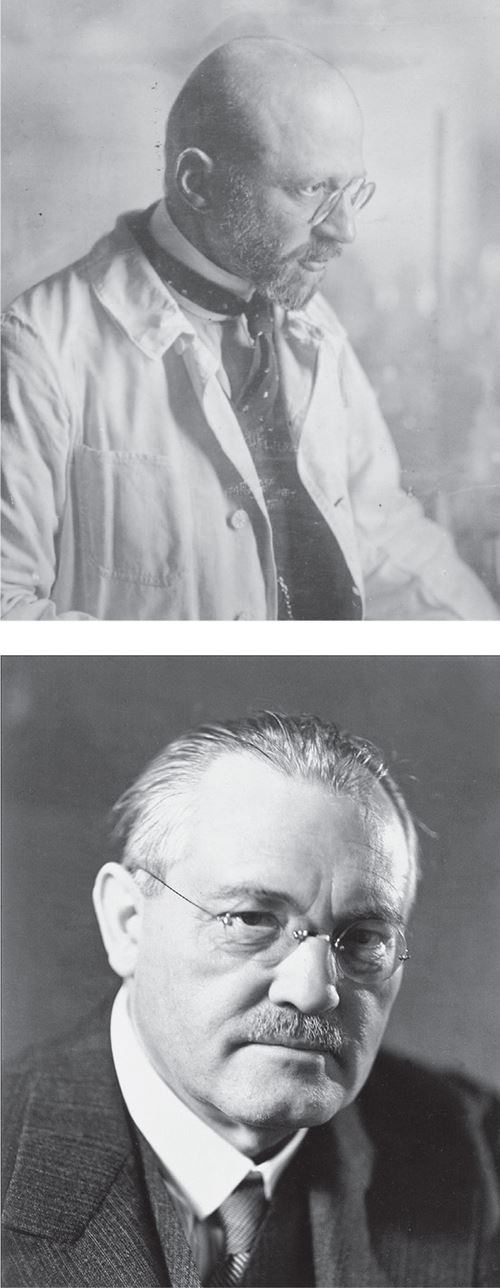

Claudia Flavell, Terwijl profielen van de wereld-veranderende inspanningen van Fritz Haber en Carl Bosch

Geen chemische engineering feat beter illustreert het tweezijdige karakter van vele uitvindingen dan het Haber-Bosch proces., Het Haber-Bosch-proces is ontwikkeld door industrieel chemicus Fritz Haber en opgeschaald door chemisch ingenieur Carl Bosch en neemt stikstof uit de lucht en zet het om in ammoniak.

Dit maakte het voor het eerst mogelijk om synthetische meststoffen te produceren en voldoende voedsel te produceren voor de groeiende wereldbevolking. Zonder het Haber-Bosch-proces zouden we slechts ongeveer twee derde van de hoeveelheid voedsel kunnen produceren die we vandaag de dag doen, en zou de bevolking van de aarde dienovereenkomstig moeten krimpen.,

aan de andere kant is stikstof ook een belangrijke grondstof voor de productie van explosieven. Toen Duitsland in het begin van de Eerste Wereldoorlog zijn voorraden natuurlijke ammoniak had uitgeput, was synthetische ammoniak er om de kloof te dichten. Zonder het Haber-Bosch proces zou de Eerste Wereldoorlog aanzienlijk korter zijn geweest.Haber, een volmaakte patriot, zou later bekendheid krijgen door zijn werk over het gebruik van chemische stoffen in het voordeel van Duitsland in de Eerste Wereldoorlog, en hij leidde persoonlijk de eerste grootschalige vrijgave van chloorgas in Ieper in 1915.,

het voorkomen van hongersnood

niettemin is het Haber-Bosch proces en zijn bijdrage aan het voeden van de groeiende wereldbevolking waar hij het meest bekend om is, en terecht. Met de komst van het industriële tijdperk en de grote verhuizing naar de steden, waren meststoffen essentieel voor het vullen van de bodem met voedingsstoffen. Natuurlijke meststoffen zoals Chileense guano waren een beperkte hulpbron-als de wetenschap niet kwam om de redding, hongersnood was zeker te volgen.het oplossen van het probleem leverde Haber en Bosch twee Nobelprijs voor de scheikunde op: Haber in 1918, Bosch in 1931.,

het probleem met stikstof is dat, hoewel het overvloedig aanwezig is in de atmosfeer, de drievoudige bindingen het stikstofmolecuul ongelooflijk stabiel maken en daardoor moeilijk vast te stellen. Haber maakte deel uit van een groep scheikundigen, waaronder Walther Nernst en Henry Le Chatelier, die besloten hadden het probleem aan te pakken.,

zonder het Haber-Bosch-proces zouden we slechts ongeveer twee derde van de hoeveelheid voedsel kunnen produceren die we vandaag produceren

paden en blinde steegjes

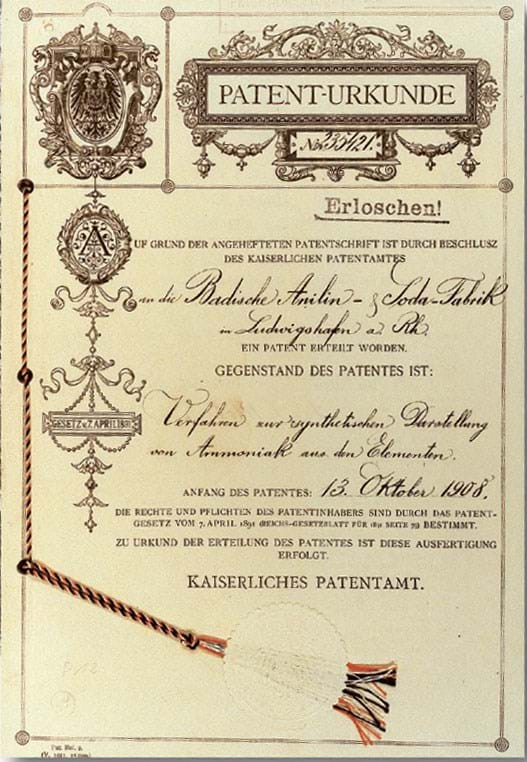

Haber probeerde aanvankelijk stikstofmonoxide te produceren met behulp van elektrische ontladingen, die natuurlijke processen nabootsten tijdens een onweersbui. Maar de opbrengst was zo laag en het proces zo belastend dat Haber verwierp het als onpraktisch.Haber onderzocht vervolgens de synthese bij hoge temperaturen, met enig succes, en slaagde er zelfs in een kleine hoeveelheid stikstof te produceren in 1905., Maar hij was teleurgesteld over de 5% opbrengst, bij temperaturen rond de 1000ºC. Er waren betere katalysatoren of hogere druk nodig, maar hogedruksynthese stond nog in de kinderschoenen en geschikte apparatuur was schaars. Le Chatelier, die als eerste voorstelde om stikstof onder hoge druk te fixeren, gaf het na een bijzonder heftige laboratoriumexplosie op.het was pas in 1908 dat Haber, samen met zijn leerling Robert Le Rossignol, besloot om de hogedrukroute aan te pakken. Het was een goede keuze., Een jaar later patenteerden ze een proces dat ongeveer 15% ammoniak opleverde, dat werkte bij een druk van ongeveer 175 atmosferen bij 550ºC boven een osmium-en uraniumkatalysator.

From lab to industry

het proces werd al snel toegewezen aan Badische Anilin und Soda Fabrik (tegenwoordig beter bekend onder de afkorting BASF), die chemisch ingenieur Carl Bosch opdracht gaf het proces op te schalen., Bosch zei later: “het was duidelijk dat er drie grote problemen waren die noodzakelijkerwijs moesten worden opgelost voordat de bouw van een fabriek kon worden uitgevoerd. Dit waren de levering van grondstoffen, dat wil zeggen van de gassen waterstof en stikstof, tegen een lagere prijs dan tot nu toe mogelijk was; de vervaardiging van effectieve en stabiele katalysatoren; en ten slotte de bouw van het apparaat.,”

goedkoop en vrolijk

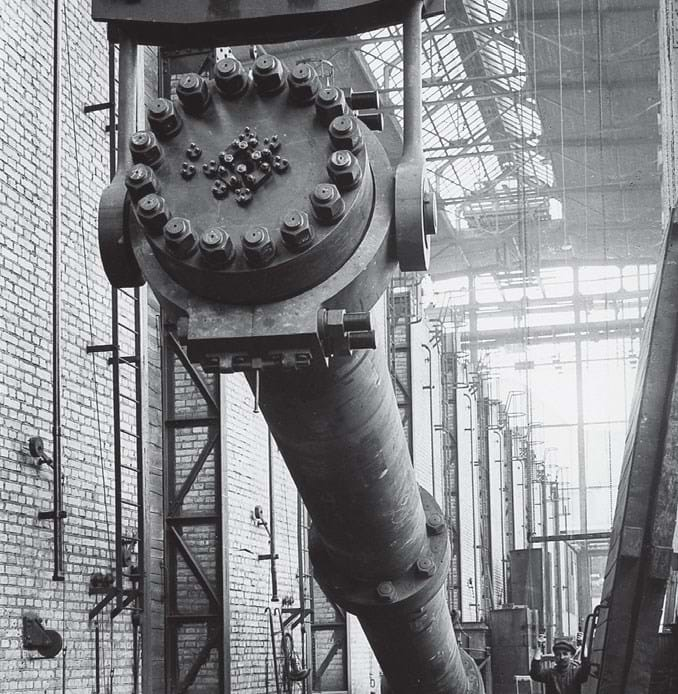

Haber’ s proces van het produceren van waterstof via elektrolyse leende zich niet voor opschaling. Evenmin een van de andere bekende waterstofproductieprocessen, die ofwel te duur waren of waterstof met te veel onzuiverheden produceerden.Bosch en zijn team kozen uiteindelijk voor watergas – een synthesegas bestaande uit waterstof en koolmonoxide – als enige praktische oplossing., Het bedrijf extraheerde zuivere waterstof met behulp van het recent ontwikkelde Linde-Frank-Caro-proces, dat watergas in verschillende stappen koelt tot-205ºC, waarna alle elementen behalve waterstof vloeibaar worden. de tweede belangrijke bijdrage was de vervanging van de uraniumosmiumkatalysator door een meer praktisch alternatief. Osmium was niet geschikt voor opschaling, omdat de wereldwijde voorraden slechts een paar kilo bedroegen en uranium duur was en zeer gevoelig voor water en zuurstof. Het kostte Bosch ‘ assistent, chemicus Alwin Mittasch, ongeveer 20.000 experimenten om een gemengde katalysator op basis van ijzeroxide te perfectioneren., Het was de eerste in zijn soort, en presteerde evenals osmium en uranium, en was gemakkelijk beschikbaar en goedkoop. De katalysator is nog steeds in gebruik vandaag, en Mittasch wordt herinnerd als een van de grote pioniers van katalytische chemie.Bosch is van mening dat zijn grootste prestatie het oplossen van het derde probleem was, hoe een reactor te bouwen die zowel de hoge temperaturen als de hoge druk van de reactie kon weerstaan. De hogedrukchemie was nog steeds een zeer nieuw gebied en er was een tekort aan geschikte apparatuur., Het enige bestaande hogedrukproces was Linde ‘ s air liquefaction process, een lagetemperatuurproces waarbij gebruik werd gemaakt van een zacht gesoldeerde koperen reactor die volledig ongeschikt was voor hogetemperatuurtoepassingen.de eerste taak van Bosch was het ontwerpen van een nieuwe laboratoriumreactor, waarvoor hij Haber ‘ s oorspronkelijke ontwerp herwerkte tot een robuuste, betrouwbare reactor. Zo ‘ n 24 voorbeelden liepen enkele jaren de klok rond terwijl Mittasch op zoek ging naar de perfecte katalysator.,de kleine reactiekamers hadden geen van de problemen waarmee Bosch bij het opschalen te kampen had: de buitenste drukdragende delen waren klein genoeg om de luchtkoeling voldoende te houden om ze stabiel te houden, en er was slechts geringe mechanische belasting op de binnenste delen.

” die stand van zaken was al snel te veranderen toen we begonnen met het bouwen van een kleinere converter als een productie-apparaat,” Bosch zei. Toen Haber een soortgelijke poging had gedaan, mislukte het apparaat na slechts een paar uur gebruik, dus ontwierp het team van Bosch een zeer stevige, extern verwarmde contactbuis als reactiekamer., Toch namen ze geen risico ‘ s: “voorzichtig hadden we het ondergebracht in een sterke, gewapend betonnen kamer ver weg van alle drukke centra van activiteit, want in de tussentijd waren we ook vertrouwd met het gevaar van branden en flarebacks, die vaak voorkomen bij spontane ontbranding, wanneer waterstof ontstaat bij hoge druk,” zei hij.het was een verstandige voorzorgsmaatregel: na 80 uur dienst werd het materiaal broos en barstten de buizen. Het bleek dat de waterstof het perliet in het Koolstofstaal had ontkarboniseerd en een brosse legering met het ijzer had gevormd.,

Bosch loste het probleem op door de eerste beklede reactiekamer te ontwerpen – een drukdragende stalen mantel die dun is bekleed met zacht staal. Waterstof kon door de voering diffunderen en kon ontsnappen door groeven en gaten in de jas, om een gevaarlijke drukopbouw te voorkomen.

” De oplossing leek eenvoudig en was in feite zo, maar toch de hele ontwikkeling van het proces afhankelijk van het in meer of mindere mate, ” Bosch zei.,niet dat dit de laatste van de problemen van Bosch was: de warmtewisselaar was te inefficiënt, de drukgelagerde stalen omhulsels neigden na langdurig gebruik nog steeds te knikken en te exploderen – een probleem dat pas werd opgelost toen Bosch, in een breuk met de conventie van die tijd, probeerde de reactor van binnenuit te verwarmen – en compressoren die onbetrouwbaar waren en de neiging hadden te lekken. Dit vormt een onaanvaardbaar risico wanneer het gas uit waterstof lekt; niet te vergeten dat geen enkele chemische fabriek kan werken met compressoren die ten minste eenmaal per dag uitvallen., het team van Bosch bouwde niet alleen zijn eigen compressoren, het moest ook zijn eigen meetinstrumenten ontwerpen en produceren om de temperatuur, de intensiteit van de gasstroom en de samenstelling van het gas in de reactiekamer te meten – kant-en-klare apparaten 20 jaar later, maar ongehoord toen Bosch Haber ‘ s apparaat opschaalde.Bosch was zich ook zeer bewust van gezondheid en veiligheid en ontwierp talrijke snelwerkende veiligheidskleppen en andere apparatuur, zodat de installatie met recordsnelheid kon worden stilgelegd en ontruimd., “In de loop der jaren zijn we in staat geweest om voldoende ervaring uit te roeien, vooral tijdens de oorlog toen de Oppau werken nacht na nacht werden gebombardeerd, en we zijn nog steeds van mening dat men niet te voorzichtig kan zijn,” zei hij.

de natuur weet het best

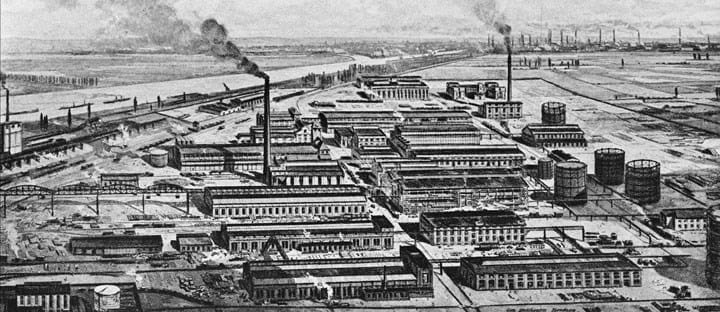

De eerste installatie die het Haber-Bosch-proces op industriële schaal gebruikte, startte in 1913 bij BASF Oppau. Bijna 100 jaar op niets is veel veranderd, en het proces wordt nog steeds gebruikt over de hele wereld.,Haber voorspelde echter dat dit zou veranderen: “Stikstofbacteriën leren ons dat de natuur, met haar geavanceerde vormen van de chemie van levende materie, nog steeds methoden begrijpt en gebruikt die we nog niet weten te imiteren. Laat het voldoende zijn dat in de tussentijd verbeterde stikstofbemesting van de bodem nieuwe voedingsrijke rijkdommen voor de mensheid oplevert en dat de chemische industrie de boer te hulp komt die in de goede aarde stenen in brood verandert.”

oorspronkelijk gepubliceerd in maart 2010

Geef een reactie