Claudia Flavell-în Timp ce profilele lume în schimbare eforturile de Fritz Haber și Carl Bosch

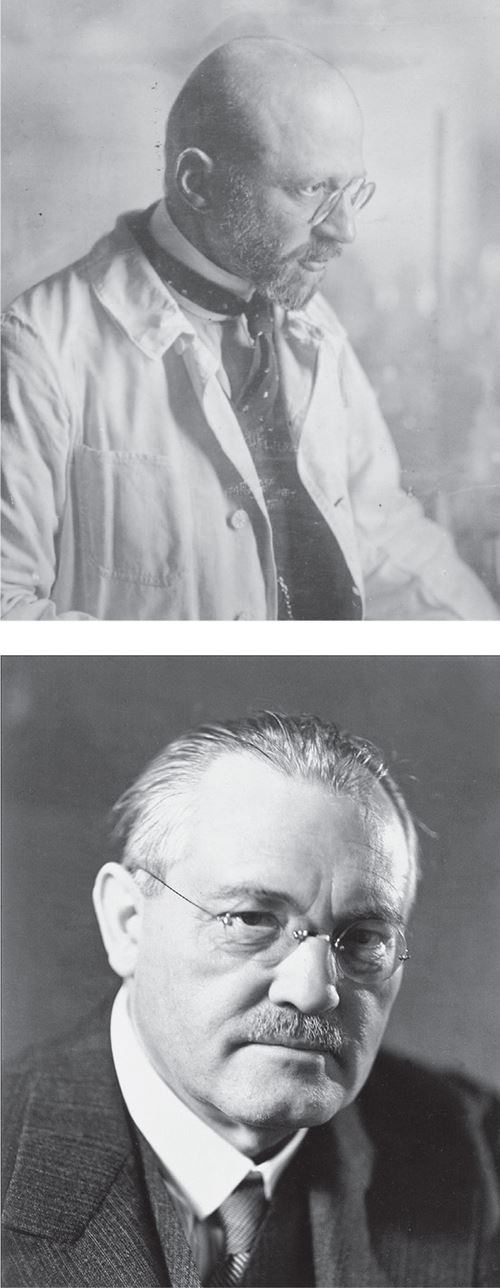

Nu inginerie chimică feat bine ilustrează cu două tăișuri natura de multe invenții decât procesul Haber-Bosch., Dezvoltat de chimistul industrial Fritz Haber și extins de inginerul chimic Carl Bosch, procesul Haber-Bosch preia azotul din aer și îl transformă în amoniac.acest lucru a făcut posibilă pentru prima dată producerea de îngrășăminte sintetice și producerea de alimente suficiente pentru populația în creștere a Pământului. Într-adevăr, fără procesul Haber-Bosch nu am putea produce decât aproximativ două treimi din cantitatea de alimente pe care o facem astăzi, iar populația Pământului ar trebui să se micșoreze în consecință.,pe flipside, azotul este, de asemenea, o materie primă cheie în producția de explozivi mari. Când Germania și-a epuizat rezervele de amoniac natural în primele etape ale Primului Război Mondial, amoniacul sintetic a fost acolo pentru a umple golul. Fără procesul Haber-Bosch, Primul Război Mondial ar fi fost considerabil mai scurt.Haber, un patriot desăvârșit, va câștiga mai târziu notorietate prin munca sa de utilizare a substanțelor chimice în avantajul Germaniei în Primul Război Mondial și a supravegheat și regizat personal prima eliberare pe scară largă de clor gazos în Ypres în 1915.,cu toate acestea, este procesul Haber-Bosch și contribuția sa la hrănirea populației în creștere a lumii pentru care este cel mai bine amintit și pe bună dreptate. Odată cu apariția erei industriale și a Marii Mutări în orașe, îngrășămintele au fost esențiale pentru completarea solului cu nutrienți. Îngrășămintele naturale, cum ar fi guano – ul chilian, erau o resursă limitată-dacă știința nu venea la salvare, foametea urma cu siguranță.rezolvarea problemei a câștigat Haber și Bosch două Premii Nobel în chimie: Haber în 1918, Bosch în 1931.,problema cu azotul este că, deși este abundent în atmosferă, legăturile sale triple fac molecula de azot incredibil de stabilă și, prin urmare, greu de fixat. Haber a făcut parte dintr-un grup de chimiști care a inclus, de asemenea, Walther Nernst și Henry Le Chatelier, care au decis să abordeze problema.,

Fara procesul Haber-Bosch ne-ar fi capabil să producă aproximativ două treimi cantitatea de alimente facem azi

Căi și alei orb

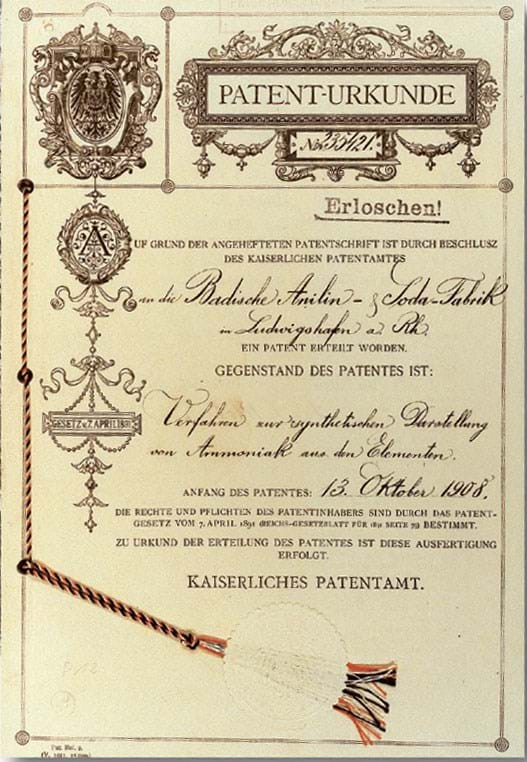

Haber inițial a încercat pentru a produce oxid nitric, cu ajutorul descărcărilor electrice, imitarea proceselor naturale în timpul unei furtuni. Dar randamentul a fost atât de scăzut și procesul atât de oneros încât Haber a respins-o ca nepractică.Haber a investigat apoi sinteza la temperaturi ridicate, cu un oarecare succes, și chiar a reușit să producă o cantitate mică de azot în 1905., Dar a fost dezamăgit de randamentul de 5%, la temperaturi de aproximativ 1000ºc. Au fost necesari catalizatori mai buni sau presiune mai mare, dar sinteza de înaltă presiune a fost la început și echipamentele adecvate sunt rare. Într-adevăr, Le Chatelier, care a fost primul care a sugerat fixarea azotului sub presiune ridicată, a renunțat după o explozie de laborator deosebit de gravă.până în 1908, Haber, care lucra cu studentul său Robert Le Rossignol, a decis să abordeze ruta de înaltă presiune. A fost o alegere bună., După un an, au brevetat un proces care a produs aproximativ 15% amoniac, funcționând la o presiune de aproximativ 175 atmosfere la 550ºc peste un catalizator de osmiu și uraniu.

De laborator pentru industrie

acest proces a fost mai curând atribuite Badische Anilin und Soda Fabrik (mai bine cunoscut astăzi prin abrevierea sa, BASF), care l-a însărcinat inginer chimist Carl Bosch, cu amplificarea procesului., Bosch a spus mai târziu: „era evident că au existat trei probleme principale care trebuiau rezolvate în mod necesar înainte de a putea fi întreprinsă construcția unei fabrici. Acestea au fost furnizarea de materii prime, adică a gazelor hidrogen și azot, la un preț mai mic decât până acum posibil; fabricarea de catalizatori eficienți și stabili; și în cele din urmă construcția aparatului.,”

Ieftin și vesel

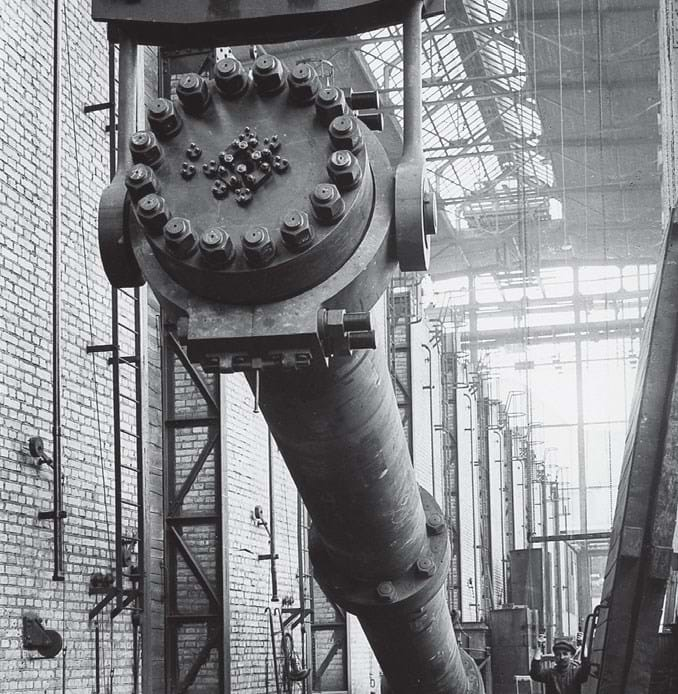

Haber este procesul de producere a hidrogenului prin electroliza nu se pretează la scară-up. Nici unul dintre celelalte procese cunoscute de producere a hidrogenului, care fie erau prea scumpe, fie produceau hidrogen cu prea multe impurități.Bosch și echipa sa s-au stabilit în cele din urmă pe apă – gaz – un gaz de sinteză format din hidrogen și monoxid de carbon-ca singura soluție practică., Compania a extras hidrogen pur, folosind recent dezvoltat Linde-Frank-Caro proces, care raceste apa gaze în mai multe etape pentru a -205ºC, moment în care toate elementele în afară de hidrogen se lichefieze. a doua contribuție majoră a fost înlocuirea catalizatorului de osmiu de uraniu cu o alternativă mai practică. Osmiul nu era potrivit pentru a crește, deoarece livrările globale se ridicau la doar câteva kilograme, iar uraniul era scump și foarte sensibil la apă și oxigen. A luat Bosch asistent, chimist Alwin Mittasch, aproximativ 20.000 de experimente pentru a perfecta un amestec catalizator pe bază de oxid de fier., Acesta a fost primul de acest gen, și efectuate, precum și osmiu și uraniu, și a fost ușor disponibile și ieftine. Catalizatorul este încă în uz astăzi, iar Mittasch este amintit ca unul dintre marii pionieri ai chimiei catalitice.Bosch crede că cea mai mare realizare a sa a fost rezolvarea celei de-a treia probleme, cum să construiască un reactor care să reziste atât temperaturilor ridicate, cât și presiunilor ridicate ale reacției. Chimia de înaltă presiune era încă un domeniu foarte nou, iar echipamentele adecvate erau în cantități mici., Singurul proces de înaltă presiune existent a fost procesul Linde de lichefiere a aerului, un proces la temperatură scăzută care a folosit un reactor de cupru sudat moale, care era complet inadecvat pentru aplicații la temperaturi ridicate.prima sarcină a lui Bosch a fost să conceapă un nou reactor de laborator, pentru care a modelat designul original al lui Haber într-un reactor robust și fiabil. Unele exemple 24 au rulat non-stop timp de mai mulți ani, în timp ce Mittasch a căutat catalizatorul perfect.,camerele mici de reacție nu aveau niciuna dintre problemele pe care Bosch trebuia să le întâmpine la scară: părțile exterioare purtătoare de presiune erau suficient de mici încât răcirea cu aer era suficientă pentru a le menține stabile și nu exista decât o ușoară solicitare mecanică asupra părților interioare.

„această stare de lucruri se va schimba în curând când am început să construim un convertor mai mic ca aparat de producție”, a spus Bosch. Când Haber a făcut o încercare similară, dispozitivul a eșuat după doar câteva ore de funcționare, astfel încât echipa Bosch a proiectat un tub de contact foarte rezistent, încălzit extern, ca cameră de reacție., Chiar și așa, au luat nici o șansă: „să Fii precaut am avut adăpostite într-un puternic, din beton armat camera departe de tot ocupat centre de activitate, deoarece, în timp, am devenit, de asemenea, familiarizat cu pericol de incendii și flarebacks care apar, frecvent cu aprindere spontană, când hidrogen apare la presiune mare”, a spus el.a fost o precauție înțeleaptă: după 80 de ore de serviciu, materialul a devenit fragil și tuburile au izbucnit. S-a dovedit că hidrogenul a decarbonizat perlitul din oțelul carbon și a format un aliaj fragil cu fierul.,Bosch a rezolvat problema proiectând prima cameră de reacție căptușită-o manta de oțel purtătoare de presiune căptușită subțire cu un oțel moale. Hidrogenul a fost capabil să difuzeze prin căptușeală și i sa permis să scape prin caneluri și găuri în sacou, pentru a preveni o acumulare de presiune periculoasă.”soluția părea simplă și era de fapt așa, dar totuși întreaga dezvoltare a procesului depindea de ea într-o măsură mai mare sau mai mică”, a spus Bosch.,

considerente de Siguranță

Nu că asta a fost ultima lui Bosch probleme: schimbătorul de căldură a fost prea ineficiente, presiune-rulment de oțel jachete încă tendința să cataramă și exploda după funcționarea prelungită – o problemă depășită doar atunci când Bosch, într-o pauză cu convenția de ori, a încercat încălzire reactorul din interior – și compresoare care au fost fiabile și au tins să se scurgă. Acest lucru prezintă un risc inacceptabil atunci când gazul care se scurge este hidrogen; să nu mai vorbim de faptul că nici o uzină chimică nu poate lucra cu compresoare care nu reușesc cel puțin o dată pe zi., echipa Bosch nu numai că și – a construit propriile compresoare, dar a trebuit să proiecteze și să producă propriile instrumente de monitorizare pentru a măsura temperatura, intensitatea fluxului de gaz și compoziția gazului în camera de reacție-dispozitive off-the-shelf de 20 de ani, dar nemaiauzit când Bosch a extins dispozitivul lui Haber.Bosch a fost, de asemenea, foarte conștient de sănătate și siguranță și a proiectat numeroase supape de siguranță cu acțiune rapidă și alte echipamente, astfel încât instalația să poată fi închisă și evacuată cu viteză record., „De-a lungul anilor am reușit să eliminăm suficientă experiență, în special în timpul războiului, când lucrările Oppau au fost bombardate noapte de noapte și suntem încă de părere astăzi că nu putem fi prea Atenți”, a spus el.

Natura știe cel mai bine

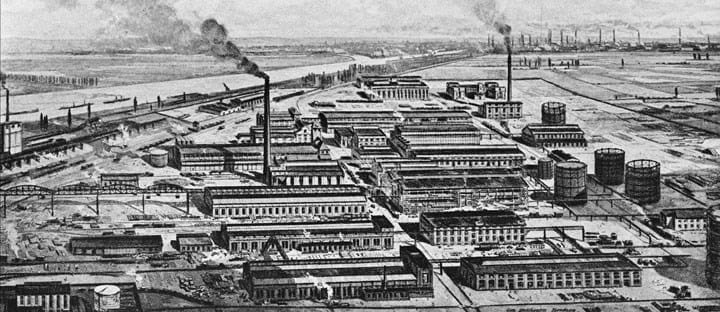

prima fabrică pentru a utiliza procesul Haber-Bosch la scară industrială a început la BASF Oppau în 1913. Aproape 100 de ani pe nimic nu sa schimbat de mult, iar procesul este încă folosit în întreaga lume.,cu toate acestea, Haber a prezis că acest lucru se va schimba: „bacteriile azotate ne învață că natura, cu formele ei sofisticate de chimie a materiei vii, încă înțelege și utilizează metode pe care încă nu știm să le imităm. E suficient că în timp îmbunătățit de fertilizare cu azot a solului aduce noi nutritive bogăție a omenirii și că industria chimică vine în ajutorul fermierul care, în pământ bun, modificări pietrele în pâine.”

publicat inițial în martie 2010

Lasă un răspuns