godkännandeprocessen för produktionsdelar är ett av de bästa sätten att säkerställa kvalitetsstandarderna för de komponenter som levereras och deras produktionsprocess. Produktion del godkännandeprocessen är utbredd i många tillverkningsindustrier; dock, behovet kände av bilindustrin att standardisera processen av material och tillverkningskvalitet.,

därför är godkännandeprocessen för produktionsdelar ett av de mest systematiska sätt som utvecklats av Automotive Industry Action (AIAG) group 1993 för att säkerställa kvalitetsunderhållet av det material som levereras enligt kundens krav. Ingången till PPAP härleddes från Ford, Chrysler och GM och den senaste versionen var AIAG: s 4: e upplagan med verkan från 1 juni 2006.,

PPAP-processkrav

betydande produktion: minimikravet avser kvantitet och tidsåtgång där produktionsprocessen avser minst 300 på varandra följande delar bör produceras på en gång, och det bör vara en timme till åtta timmars produktion. Produktionsanläggningen (miljö) bör vara enhetlig för alla monterade delar, inklusive verktyg, mätning, process, material, operatör etc. Mätmätaren ska likna hela produktionen.,

tidigare hade alla sina kvalitetsstandarder, men varken de var jämförbara med de andra företagen i branschen eller konkurrenskraftiga eftersom de inte var standardiserade. Allt var så utspridda att ingen kunde identifiera att om de gör en rätt bedömning till kvalitet eller inte.

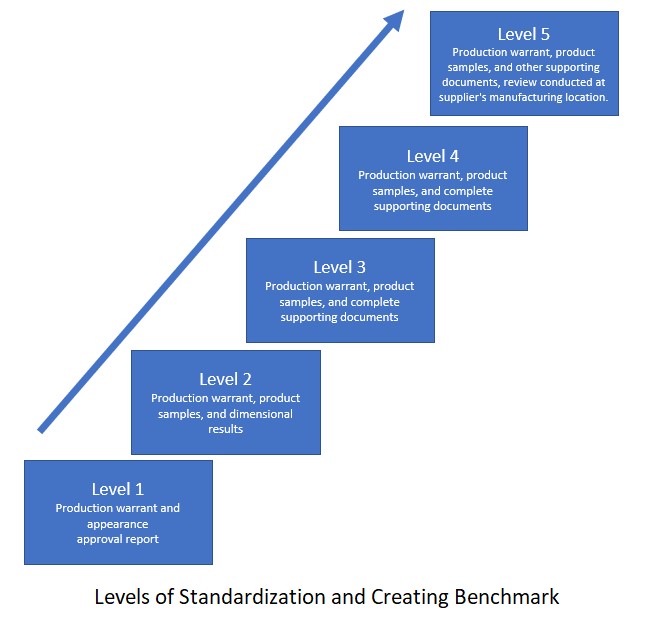

standardiseringsprocessen och skapandet av ett riktmärke är indelat i fem nivåer:

Nivå 1: där endast två dokument lämnas in avseende ovanstående komponenter, dvs. produktionsorder och utseende godkännanderapport.,

nivå 2: produktionsorder, produktprover och dimensionella resultat

nivå 3: produktionsorder, produktprover och fullständiga verifikationer

Nivå 4: produktionsorder och andra dokument enligt kundens anvisningar.

nivå 5: produktionsorder, produktprover och andra verifikationer. På denna nivå genomförs en översyn på leverantörens tillverkningsplats.,

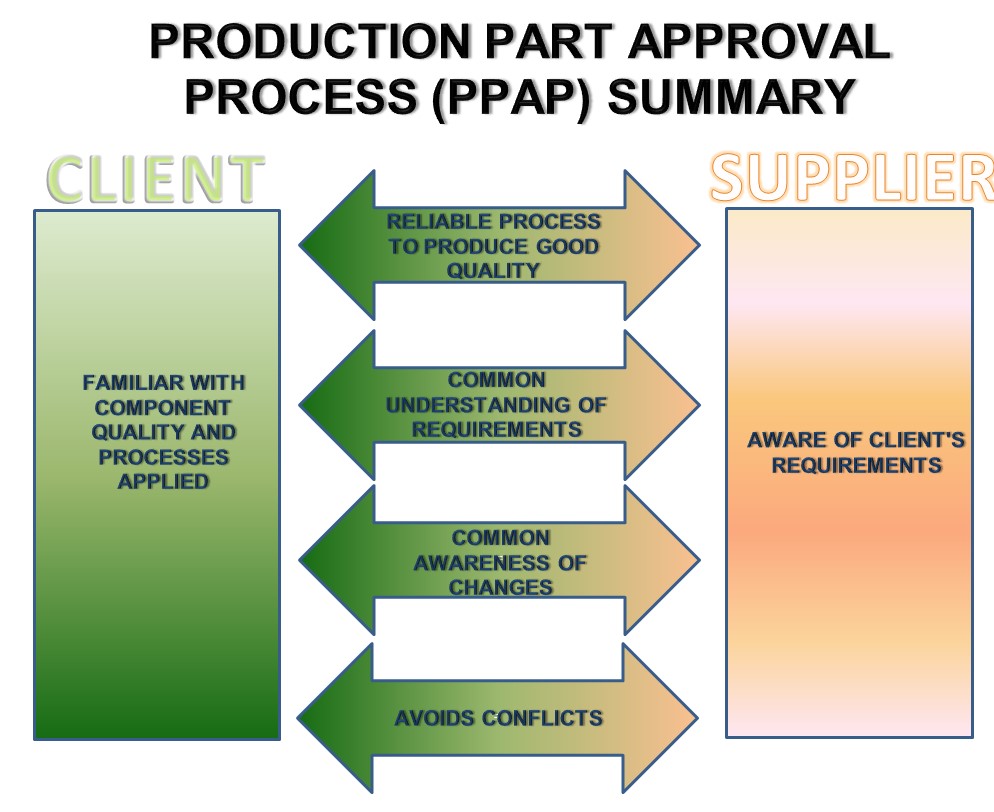

därför är PPAP ett lämpligt sätt att säkerställa följande:

- leverantören är medveten om kundens krav.

- klienten är bekant med kvaliteten på den medföljande komponenten samt den efterföljande processen.

- processen är tillförlitlig nog konsekvent leverera sådan kvalitet av varor i framtiden som uppfyller alla kundens krav.

- Det utvecklar en förståelse mellan kunden och leverantören att produkten kommer att uppfylla design-och specifikationskraven.,

- om det finns några ändringar, de är i enlighet och överenskommelse med kundens godkännande.

- hjälper till att undvika konflikter i slutet av kontraktet.

Följande är de komponenter som ingår i produktionsprocessen förbättringsplan där processen definieras dokumenteras:

a. designpost: den innehåller en lista över alla mönster en leverantör erbjuder till den specifika klienten.

b., Auktoriserade tekniska ändringsdokument: om de ännu inte har registrerats i konstruktionsdokumenten, nämns eventuella auktoriserade ingenjörers ändringar i produkten eller processen under denna rubrik.

C. godkännande av Kundteknik: det finns få ändringar som också kallas ”kärnändringar” som kräver godkännande av kunden. Därför måste kundgodkännandedokumenten samlas in och registreras.

d. processen övervakas, analyseras och förbättras baserat på data.

e. poster skapas, underhålls och behålls.

f., FMEA som hänvisar till fellägen och effektanalys som vidare delas in i två delar:

DFMEA: Design FMEA, om det är ett nyckelprojekt där du leverantören själv designar materialet.

PFMEA: process FMEA krävs för att säkerställa att risken för fel är lägre i processen, och bevis måste lämnas in för samma.

g. processflödesschema: det beskriver alla steg som tagits i en sekvens. Det skapas för att underlätta öppenheten.

h., Masterprov: det kan vara antingen fysiskt eller analytiskt prov. Beroende på produkttyp bestäms masterprovet

om materialet är i bulk och oförändrat över en tid, i så fall är det fysiska provet masterprovet medan om bulkmaterialet ändras med tiden, t.ex. fingeravtryck, är analysprovet ett huvudprov.

I., Dokumentation av testresultat: ett register över material-och prestandatestresultat utförs för att säkerställa att materialkvaliteten och funktionskravet överensstämmer med konstruktionsposten eller kontrollplanen.

j. inledande process capability study

k. det är det statistiska sättet för processförmåga där det specifika riktmärket används för att avgöra om processen för närvarande uppfyller kundkraven. Detta liknar six sigma black belt study.

l. analys av mätsystem och kvalificerade laboratoriedokument

m., Kontrollplan: kontrollplanen klassificeras i tre typer-prototyp, Prelaunch och produktion. Formatet på kontrollplanen måste överensstämma med IATF 16949:2016 krav

n. del inlämningsoption som är sammanfattningen av alla ovanstående observationer måste lämnas till kunden tillsammans med utseende godkännanderapport. En gång har du skickat provproduktionsdelen till kunden; du måste se till att incase-kunden vill göra ändringar i dokumentet, då ska en kundspecifik dokumentation nämna detsamma. Det kan vara en del specifik eller komponent kontroll stöd.,

slutligen kan kunden fatta något av följande beslut:

* fullständigt godkännande

* tillfälligt godkännande

* avslag på godkännande

alla dokument måste behållas av organisationen tills delen är aktiv plus ett kalenderår.

Lämna ett svar