Produksjon del godkjenningsprosessen er en av de beste måtene å sikre kvaliteten av Komponenter som leveres og deres produksjon. Produksjon del godkjenningsprosessen er utbredt i mange industri, men behovet ble følt av bilindustrien til å standardisere prosessen av materiale og produksjon kvalitet.,

Derfor, produksjon del godkjenningsprosessen er en av de mest systematisk måte utviklet av Bilindustrien Handling (AIAG) gruppe i 1993 for å sikre kvaliteten vedlikehold av det leverte materialet som per kundens krav. Inngang for PPAP ble avledet fra Ford, Chrysler og GM, og den nyeste versjonen var AIAG 4. utgave med virkning fra 1. juni 2006.,

PPAP prosessen kravet

Betydelig produksjon Kjøre: minste kravet er relatert til Mengde og tid tok der produksjonen kjøre refererer til minimum 300 påfølgende delene må være produsert på en gang, og det bør være en time til åtte timer av produksjon. Produksjonssted(miljø) bør være ensartet for alle deler som er montert inkludert verktøy, måle, prosess, material -, operatør, etc. Målingen måleren bør være lik til full produksjon kjøre.,

Tidligere, alle hadde sine kvalitetsstandarder men verken de var sammenlignbare med andre bedrifter i bransjen eller konkurransedyktige fordi de alle var ikke standardisert. Alt var så spredt rundt på at ingen kunne identifisere at hvis de gjør en riktig vurdering av kvalitet eller ikke.

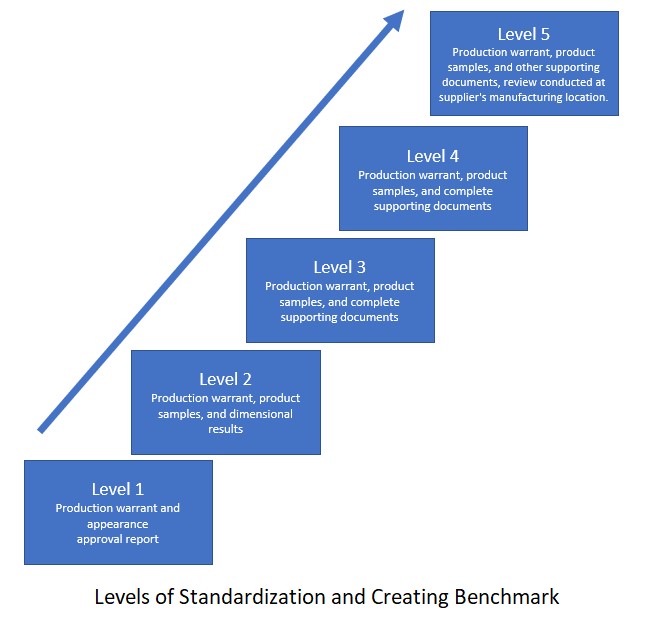

prosessen med standardisering og skape en referanseindeks er delt inn i fem nivåer:

Nivå 1: der hvor bare to dokumenter er sendt knyttet til de ovennevnte komponentene, dvs., produksjon, garanterer og utseende godkjenning rapporten.,

Nivå 2: produksjon garanterer, vareprøver, og dimensjonal resultater

Nivå 3: produksjon garanterer, vareprøver, og komplette saksdokumenter

Nivå 4: Produksjon, garanterer og andre dokumenter som instruert av kunden.

Nivå 5: Produksjon garanterer, vareprøver og andre saksdokumenter. På dette nivået, vil en gjennomgang er utført ved leverandørens produksjon beliggenhet.,

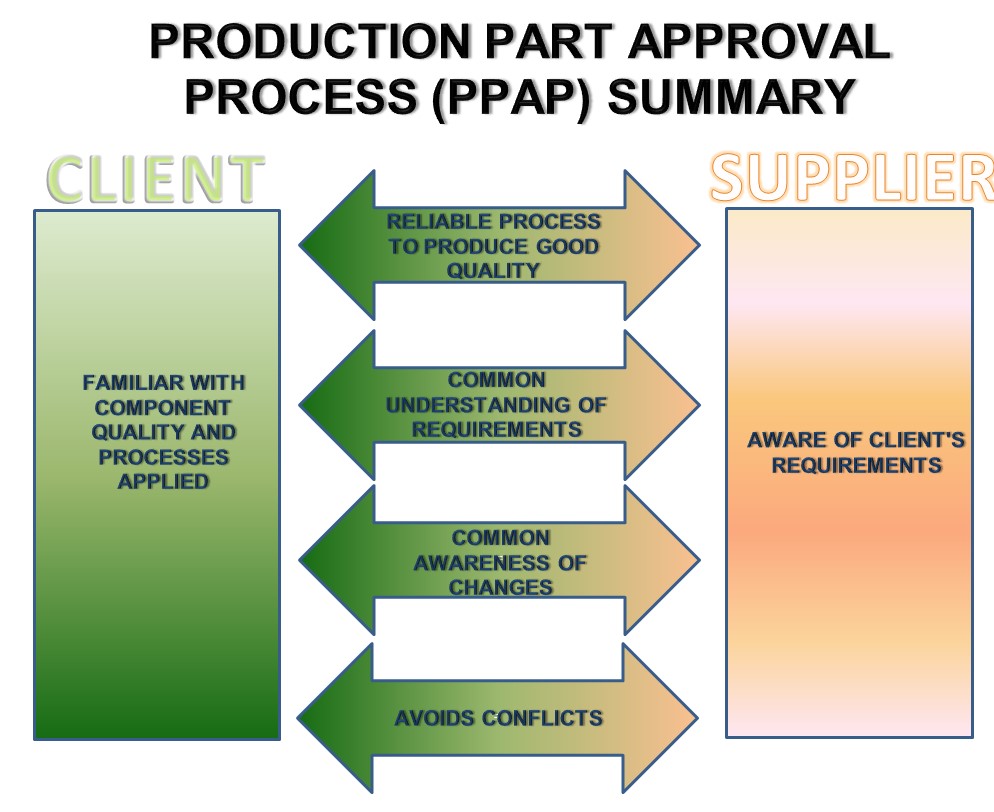

Derfor, PPAP er en hensiktsmessig måte å sikre følgende:

- leverandør er klar for kundens behov.

- kunden er kjent med kvaliteten på komponenten leveres som tillegg til den prosessen som følges.

- prosess er pålitelig nok til å konsekvent levere slik kvalitet av varer i fremtiden som oppfyller alle kundens krav.

- Det utvikler en forståelse mellom kunde og leverandør om at produktet vil oppfylle design og spesifikasjon krav.,

- Hvis det er noen endringer, de er i samsvar og samarbeid med kundens godkjennelse.

- Bidrar til å unngå konflikter på slutten av kontrakten.

følgende er de komponenter som inngår som en del av produksjonsprosessen forbedring plan der prosessen er definert er dokumentert:

– en. Design-post: Den inneholder en liste av alle modellene en leverandør tilbyr til klienten.

b., Autorisert engineering endre dokumentet: Hvis du ennå ikke er registrert i design-poster, en autorisert tekniker er endringer i produktet eller prosessen er nevnt under denne overskriften.

c. Kunden Engineering godkjenning: Det er få endringer som er også betegnet som «kjernen endringer» som krever godkjenning fra kunden. Derfor er det kundens godkjenning dokumenter må være samlet inn og registrert.

d. Prosessen er vurdert, analysert og forbedret basert på data.

e. Oppføringer som er opprettet, vedlikeholdes og bevares.

– f., FMEA som refererer til failure modes og virkning-analyse som er videre delt inn i to deler:

DFMEA: Design FMEA, i tilfelle det er en turn key prosjektet hvor du leverandøren selv design materialet.

PFMEA: prosessen FMEA er nødvendig for å sikre at risikoen for å mislykkes er lavere i prosessen, og bevis som er nødvendig for å bli sendt inn for det samme.

g. Process flow diagram: Den beskriver alle trinnene som tas i en sekvens. Det er opprettet for å legge til rette for gjennomsiktighet.

h., Master eksempel: Det kan være enten fysiske eller analytisk eksempel. Avhengig av type produkt master eksempel bestemmes

Hvis materialet er i bulk og uforanderlig over en passering av tid, i dette tilfellet, den fysiske prøven er master eksempel mens hvis bulk vesentlige endringer med tiden, slik som fingeravtrykk, de analytiske eksempel er en mester eksempel.

jeg., Testresultatene dokumentasjon: En oversikt over materialet og ytelse test resultatene er gjennomført for å sikre at materialet kvalitet og funksjonelle krav matche design oversikt eller kontroll plan.

j. Innledende Prosessen evne studie

k. Det er statistisk måte å behandle evne hvor spesifikke benchmark brukes til å avgjøre om prosessen for tiden oppfyller kundens krav. Dette er tilsvarende six sigma black belt studie.

l. System for måling analyse studier og kvalifisert laboratorium dokumenter

m., Kontroll plan: kontroll-planen er klassifisert i tre typer – Prototype, Prelaunch, og produksjonen. Formatet av kontroll planen må være i samsvar med IATF 16949:2016 krav

n. Del innsending garanterer som er et sammendrag av alle de ovennevnte observasjoner er nødvendig for å bli sendt til kunden sammen med Utseende godkjenning rapporten. Når du har sendt eksempel produksjon del til kunden; du trenger for å sikre at i tilfelle kunden ønsker å gjøre endringer i dokumentet deretter en kundetilpasset dokumentasjon skal nevne det samme. Det kan være en del spesifikke eller komponent kontrollere bistand.,

til Slutt, kan kunden gjøre noen av de følgende vedtak:

• Full godkjenning

• Midlertidig Godkjenning

• Avvist godkjenning

Alle dokumenter må være opptjent av organisasjonen til del er aktivt, i tillegg til ett kalenderår.

Legg igjen en kommentar