Der Genehmigungsprozess für Produktionsteile ist eine der besten Möglichkeiten, die Qualitätsstandards der gelieferten Komponenten und deren Produktionsprozess sicherzustellen. Das Genehmigungsverfahren für Produktionsteile ist in vielen Fertigungsindustrien weit verbreitet; Die Automobilindustrie sah jedoch die Notwendigkeit, den Prozess der Material-und Fertigungsqualität zu standardisieren.,

Daher ist der Produktionsteilgenehmigungsprozess einer der systematischsten Wege, die die Automotive Industry Action (AIAG) Group 1993 entwickelt hat, um die Qualitätserhaltung des gelieferten Materials gemäß den Anforderungen des Kunden sicherzustellen. Die Eingabe für PPAP wurde von Ford, Chrysler und GM abgeleitet und die neueste Version war die 4. Auflage der AIAG mit Wirkung vom 1. Juni 2006.,

PPAP-Prozessanforderung

Signifikanter Produktionslauf: Die Mindestanforderung bezieht sich auf Menge und Zeitaufwand, wobei sich der Produktionslauf auf mindestens 300 aufeinanderfolgende Teile bezieht, die auf einmal hergestellt werden sollten, und es sollte eine Stunde bis acht Stunden Produktion sein. Der Produktionsstandort (Umgebung) sollte für alle zusammengebauten Teile, einschließlich Werkzeug, Messung, Prozess, Material, Bediener usw., einheitlich sein. Das Messgerät sollte dem gesamten Produktionslauf ähnlich sein.,

Zuvor hatte jeder seine Qualitätsstandards, aber weder waren sie mit den anderen Unternehmen der Branche vergleichbar noch wettbewerbsfähig, weil sie alle nicht standardisiert waren. Alles war so verstreut, dass keiner erkennen konnte, ob sie ein richtiges Qualitätsurteil fällen oder nicht.

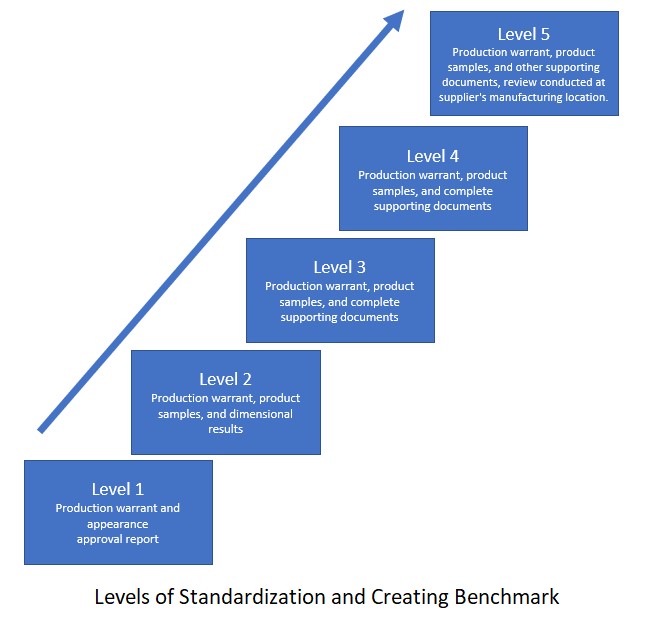

Der Prozess der Standardisierung und Erstellung eines Benchmarks ist in fünf Ebenen unterteilt:

Level 1: Hier werden nur zwei Dokumente eingereicht, die sich auf die oben genannten Komponenten beziehen, d. H. Produktionsurkunde und Genehmigungsbericht.,

Ebene 2: produktion warrant, produkt proben, und dimensional ergebnisse

Ebene 3: produktion warrant, produkt proben, und komplette unterstützung dokumente

Ebene 4: Produktion warrant und andere dokumente wie vom kunden angewiesen.

Level 5: Produktionsgarantie, Produktmuster und andere Belege. Auf dieser Ebene wird eine Überprüfung am Produktionsstandort des Lieferanten durchgeführt.,

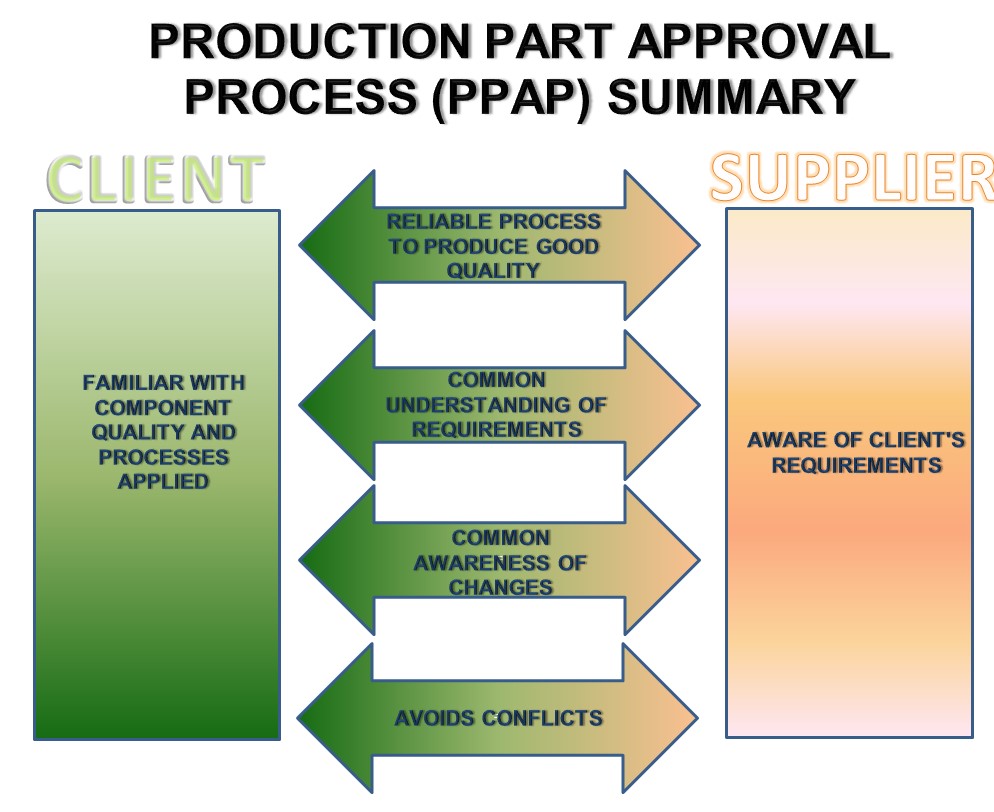

Daher ist PPAP eine geeignete Methode, um Folgendes sicherzustellen:

- Der Lieferant ist sich der Anforderungen des Kunden bewusst.

- Der Kunde ist mit der Qualität des gelieferten Bauteils sowie dem Ablauf vertraut.

- Der Prozess ist zuverlässig genug, um die konsequent liefern solche Qualität der Ware in der Zukunft, die alle Anforderungen des Kunden erfüllt.

- Es entwickelt ein Verständnis zwischen dem Kunden und dem Lieferanten, dass das Produkt die Design-und Spezifikationsanforderungen erfüllt.,

- Wenn es Änderungen gibt, stimmen diese mit der Zustimmung des Kunden überein.

- Hilft Konflikte am Ende des Vertrages zu vermeiden.

Die folgenden Komponenten sind Teil des Produktionsprozessverbesserungsplans, in dem der Prozess definiert ist, dokumentiert:

a. Entwurfsdatensatz: Er enthält die Liste aller Designs, die ein Lieferant dem spezifischen Kunden anbietet.

b., Authorized Engineering change document: Wenn noch nicht in den Konstruktionsunterlagen vermerkt, werden die Änderungen autorisierter Ingenieure am Produkt oder am Prozess unter dieser Überschrift erwähnt.

c. Customer Engineering Approval: Es gibt nur wenige Änderungen, die auch als „Kernänderungen“ bezeichnet werden, die die Genehmigung des Kunden erfordern. Daher müssen die Kundengenehmigungsdokumente gesammelt und aufgezeichnet werden.

d. Prozess wird überwacht, analysiert und verbessert auf der Grundlage der Daten.

e. Datensätze werden erstellt, gepflegt und aufbewahrt.

f., FMEA, das sich auf Fehlermodi und Effektanalysen bezieht, die weiter in zwei Teile unterteilt sind:

DFMEA: Design FMEA, falls es sich um ein schlüsselfertiges Projekt handelt, bei dem der Lieferant selbst das Material entwirft.

PFMEA: Prozess-FMEA ist erforderlich, um sicherzustellen, dass das Ausfallrisiko im Prozess geringer ist und Beweise dafür vorgelegt werden müssen.

g. Prozessflussdiagramm: Es beschreibt alle Schritte in einer Sequenz. Es wurde geschaffen, um die Transparenz zu erleichtern.

h., Master-Probe: Es könnte entweder physikalische oder analytische Probe. Abhängig von der Art des Produkts wird die Hauptprobe bestimmt

Wenn sich das Material in loser Schüttung befindet und sich im Laufe der Zeit nicht ändert, handelt es sich in diesem Fall um die physische Probe master sample, wohingegen, wenn sich das Schüttgut mit der Zeit ändert, z. B. Fingerabdrücke, Die analytische Probe eine Hauptprobe ist.

ich., Dokumentation der Testergebnisse: Eine Aufzeichnung der Material-und Leistungstestergebnisse wird durchgeführt, um sicherzustellen, dass die Materialqualität und die Funktionsanforderung mit der Entwurfsaufzeichnung oder dem Kontrollplan übereinstimmen.

j. Erste Prozessfähigkeitsstudie

k. Es ist die statistische Methode der Prozessfähigkeit, bei der der spezifische Benchmark verwendet wird, um festzustellen, ob der Prozess derzeit die Kundenanforderungen erfüllt. Dies ist ähnlich wie six sigma black belt Studie.

l. Messsystem Analyse Studien und qualifizierte Labordokumente

m., Kontrollplan: Der Kontrollplan ist in drei Typen eingeteilt-Prototyp, Prelaunch und Produktion. Das Format des Kontrollplans muss den Anforderungen von IATF 16949:2016 entsprechen

n. Teileinreichungsbefehl, der die Zusammenfassung aller oben genannten Beobachtungen enthält, muss zusammen mit dem Genehmigungsbericht beim Kunden eingereicht werden. Sobald Sie das Musterproduktionsteil beim Kunden eingereicht haben; Sie müssen sicherstellen, dass incase Kunde Änderungen am Dokument vornehmen möchte, dann wird eine kundenspezifische Dokumentation das gleiche erwähnen. Es könnte teil spezifische oder komponente überprüfung hilfe.,

Schließlich kann der Kunde eine der folgenden Entscheidungen treffen:

* Vollständige Genehmigung

• Zwischengenehmigung

* Abgelehnte Genehmigung

Alle Dokumente müssen von der Organisation aufbewahrt werden, bis das Teil plus ein Kalenderjahr aktiv ist.

Schreibe einen Kommentar