Einführung

Kältemaschinen sind eine Schlüsselkomponente von Klimaanlagen für große Gebäude. Sie produzieren kaltes Wasser, um Wärme aus der Luft im Gebäude zu entfernen. Sie bieten auch Kühlung für Prozesslasten wie Dateiserverräume und große medizinische Bildgebungsgeräte. Wie bei anderen Arten von Klimaanlagen extrahieren die meisten Kältemaschinen Wärme aus Wasser, indem sie ein Kältemittel mechanisch komprimieren.

Kältemaschinen sind komplexe Maschinen, deren Anschaffung und Betrieb teuer sind., Ein präventives und vorausschauendes Wartungsprogramm ist der beste Schutz für dieses wertvolle Gut.

Erfahren Sie mehr über die Einrichtung einer Best-Practice-O – &M-Programm.

Kältemaschinen verbrauchen üblicherweise mehr Energie als jedes andere Gerät in großen Gebäuden. Wenn sie gut gepflegt und intelligent betrieben werden, können erhebliche Energieeinsparungen erzielt werden.,

Kältemitteltypen

Mechanische Kompression

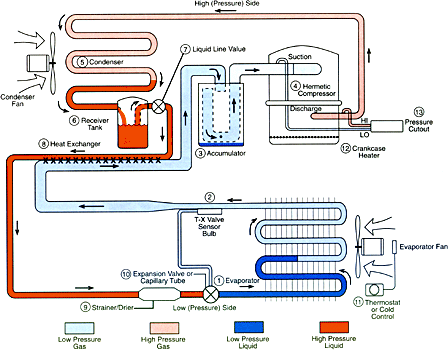

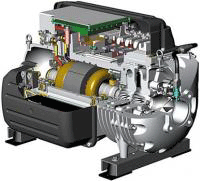

Während des Kompressionszyklus durchläuft das Kältemittel vier Hauptkomponenten innerhalb des Kühlers: den Verdampfer, den Kompressor, den Kondensator und eine Durchflussmessvorrichtung wie ein Expansionsventil. Der Verdampfer ist die Niedertemperatur-(Kühl -) Seite des Systems und der Kondensator ist die Hochtemperatur – (Wärmeabweisungs -) Seite des Systems.,

Mechanische Kompressorkühler

Mechanische Kompressionskältemaschinen werden nach Kompressortyp klassifiziert: Kolben, Drehschraube, Zentrifugal und reibungslos zentrifugal.

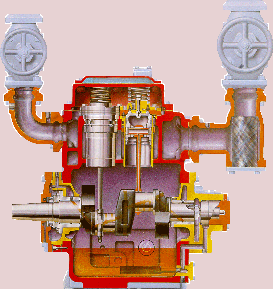

Kolben: Ähnlich wie bei einem Automotor mit mehreren Kolben wird eine Kurbelwelle von einem Elektromotor gedreht, die Kolben komprimieren das Gas und erhitzen es dabei. Das heiße Gas wird in den Kondensator abgegeben, anstatt aus einem Endrohr ausgeschöpft zu werden., Die Kolben haben Einlass-und Auslassventile, die bei Bedarf geöffnet werden können, damit der Kolben im Leerlauf ist, was die Kühlleistung verringert, wenn der Bedarf an gekühltem Wasser reduziert wird. Diese Entladung ermöglicht es einem einzelnen Kompressor, eine Reihe von Kapazitäten bereitzustellen, die der Systemlast besser entsprechen. Dies ist effizienter als die Verwendung eines Heißgas-Bypasses, um bei allen Kolben die gleiche Leistungsvariation bereitzustellen. Einige Einheiten verwenden beide Methoden, Entladen Kolben auf eine minimale Anzahl, dann mit Heißgas-Bypass, um die Kapazität stabil weiter zu reduzieren. Die Kapazitäten reichen von 20 bis 125 Tonnen.,

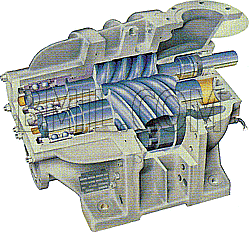

Drehschraube: Der Schraubenkompressor oder Spiralkompressor hat zwei zusammenpassende spiralförmige Rotoren in einem stationären Gehäuse. Wenn sich die Spiralrotoren drehen, wird das Gas durch direkte Volumenreduktion zwischen den beiden Rotoren komprimiert. Die Kapazität wird durch ein gleitendes Einlassventil oder einen drehzahlvariablen Antrieb (VSD) am Motor gesteuert. Die Kapazitäten reichen von 20 bis 450 Tonnen.

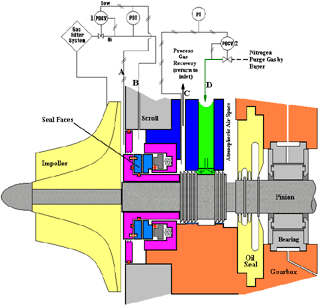

Zentrifugal: Der Kreiselkompressor arbeitet ähnlich wie eine Kreiselwasserpumpe, wobei ein Laufrad das Kältemittel komprimiert., Zentrifugalkühler bieten eine hohe Kühlleistung bei kompakter Bauweise. Sie können sowohl mit Einlassschaufeln als auch mit drehzahlvariablen Antrieben ausgestattet werden, um die Kontrolle der Kühlwasserkapazität zu regulieren. Kapazitäten sind 150 Tonnen und höher.

Reibungslose Zentrifugal: Diese hoch energie-effiziente design beschäftigt magnetische lager technologie. Der Kompressor benötigt kein Schmiermittel und verfügt über einen Gleichstrommotor mit variabler Drehzahl mit Direktantrieb für den Zentrifugalkompressor. Die Kapazitäten reichen von 60 bis 300 Tonnen.,

Absorptionskältemaschinen

Absorptionskältemaschinen verwenden eine Wärmequelle wie Erdgas oder Ferndampf, um einen Kältezyklus zu erzeugen, der keine mechanische Kompression verwendet. Da es im Nordwesten der USA nur wenige Absorptionsmaschinen gibt, deckt dieses Dokument nur mechanische Kompressionskältemaschinen ab. Mehr über Absorptionskältemaschinen erfahren Sie im Energy Solutions Center.

Schlüsselkomponenten mechanischer Kompressionskältemaschinen

Kältemaschinen erzeugen gekühltes Wasser im Verdampfer, wo kaltes Kältemittel über das Verdampferrohrbündel fließt., Das Kältemittel verdampft (wechselt in Dampf), wenn die Wärme vom Wasser auf das Kältemittel übertragen wird. Das gekühlte Wasser wird dann über das Kühlwasserverteilungssystem zu den Lüftungsgeräten des Gebäudes gepumpt.

Erfahren Sie mehr über den Betrieb und die Wartung von HLK-Wasserverteilungssystemen.

Erfahren Sie mehr über den Betrieb und die Wartung von Luftverteilungssystemen.

Das gekühlte Wasser durchläuft Spulen im Lufthandler, um Wärme aus der Luft zu entfernen, die zur Konditionierung von Räumen im gesamten Gebäude verwendet wird., Das warme Wasser (erwärmt durch die von der Gebäudelüftungsluft übertragene Wärme) kehrt zum Verdampfer zurück und der Kreislauf beginnt von vorne.

Kompressor

Verdampftes Kältemittel verlässt den Verdampfer und gelangt zum Kompressor, wo es mechanisch komprimiert und in einen Hochdruck-Hochtemperaturdampf umgewandelt wird. Beim Verlassen des Kompressors tritt das Kältemittel in die Kondensatorseite des Kühlers ein.

Kondensator

Im Inneren des Kondensators strömt heißes Kältemittel um die Rohre, die das Kondensatorkreiswasser enthalten., Die Wärme überträgt sich auf das Wasser, wodurch das Kältemittel in flüssiger Form kondensiert. Das Kondensatorwasser wird vom Kondensatorbündel zum Kühlturm gepumpt, wo Wärme vom Wasser in die Atmosphäre übertragen wird. Das flüssige Kältemittel gelangt dann zum Expansionsventil.

Erfahren Sie mehr über den Betrieb und die Wartung von Kühltürmen.

Expansionsventil

Das Kältemittel strömt durch das Expansionsventil oder Dosiergerät in den Verdampfer. Dieses Ventil steuert die Kühlrate., Einmal durch das Ventil dehnt sich das Kältemittel auf einen niedrigeren Druck und eine viel niedrigere Temperatur aus. Es fließt um die Verdampferrohre herum und absorbiert die Wärme des gekühlten Wassers, das von den Lufthandlern zurückgeführt wurde, und schließt den Kühlzyklus ab.

Kontrollen

Neuere Kältemaschinen werden von hoch entwickelten Bordmikroprozessoren gesteuert. Kühlersteuerungssysteme umfassen Sicherheits-und Betriebskontrollen. Bei Fehlfunktionen des Geräts schaltet die Sicherheitskontrolle den Kühler ab, um ernsthafte Schäden an der Maschine zu vermeiden., Bedienelemente ermöglichen Anpassungen an einigen Betriebsparametern des Kühlers. Um die Kühlleistung besser überwachen zu können, sollte das Kühlsystem mit der Direct Digital Control (DDC) der Anlage kommunizieren.

Sicherheitsprobleme

Kältemaschinen befinden sich typischerweise in einem mechanischen Gerät Zimmer. Jeder Kältemitteltyp, der in einem Kühlerkompressor verwendet wird, hat spezifische Sicherheitsanforderungen für die Lecksuche und die Notlüftung. Konsultieren Sie Ihren lokalen mechanischen Code oder den internationalen mechanischen Code für Details.,

Die EPA hat Vorschriften über die Verwendung und den Umgang mit Kältemitteln erlassen, um dem Clean Air Act von 1990 zu entsprechen. Alle Mitarbeiter, die mit Kältemitteln arbeiten, die unter dieses Gesetz fallen, müssen entsprechend lizenziert sein.

Best Practices für effizienten Betrieb

Die folgenden Best Practices verbessern die Kühlleistung und senken die Betriebskosten:

Betreiben Sie mehrere Kältemaschinen für maximale Effizienz: Anlagen mit zwei oder mehr Kältemaschinen können Energie sparen, indem Sie die Gebäudelasten an die effizienteste Kombination eines oder mehrerer Kältemaschinen anpassen., Im Allgemeinen sollte zuerst der effizienteste Kühler verwendet werden.

Kühlwassertemperatur erhöhen: Eine Erhöhung der Temperatur des gekühlten Wassers, das den Lufthandlern des Gebäudes zugeführt wird, verbessert seine Effizienz. Erstellen Sie einen Zeitplan für die Rückstellung von Kühlwasser. Ein Reset-Zeitplan kann typischerweise die Kühlwassertemperatur anpassen, wenn sich die Außenlufttemperatur ändert. Bei einem Zentrifugalkühler verringert eine Erhöhung der Temperatur der Kühlwasserversorgung um 2-3°F den Energieverbrauch des Kühlers um 3-5%.,

Reduzieren kondensator wasser temperatur: Verringerung der temperatur der wasser rückkehr aus dem kühlturm zu den kühler kondensator durch 2-3°F wird reduzieren kühler energie verwenden 2-3%. Der Temperatursollwert für das Wasser, das den Kühlturm verlässt, sollte so niedrig sein, wie der Kühlerhersteller Wasser in den Kondensator eindringen lässt.

Luft aus Kältemittel spülen: Im Kältemittelkreislauf eingeschlossene Luft erhöht den Druck am Kompressorabfluss. Dies erhöht den Arbeitsaufwand des Kompressors. Neuere Kältemaschinen verfügen über automatische Luftreiniger mit Laufzeitmessern., Die tägliche oder wöchentliche Verfolgung der Laufzeit zeigt an, ob sich ein Leck entwickelt hat, durch das Luft in das System eindringen kann.

Optimieren Sie die freie Kühlung: Wenn Ihr System über einen Kältebypass und einen Wärmetauscher verfügt, der als wasserseitiger Economizer bezeichnet wird, sollte es verwendet werden, um Prozesslasten während der Wintersaison zu bedienen. Der wasserseitige Economizer erzeugt gekühltes Wasser, ohne den Kühler laufen zu lassen. Kondensatorwasser zirkuliert durch den Kühlturm, um Wärme abzulehnen, und geht dann zu einem Wärmetauscher (unter Umgehung des Kühlers), wo das Wasser ausreichend gekühlt wird, um die Kühllasten zu erfüllen.,

Überprüfen Sie die Leistung von Heißgas-Bypass und Entlader: Diese sind am häufigsten auf Kolbenkompressoren gefunden Kapazität zu steuern. Stellen Sie sicher, dass sie richtig funktionieren.

Kältemittelstand beibehalten: Um die Effizienz eines Kühlers aufrechtzuerhalten, überprüfen Sie das Kältemittelsichtglas sowie die Temperaturwerte für Überhitzung und Unterkühlung und vergleichen Sie sie mit den Anforderungen des Herstellers. Auf diese Weise können sowohl niedrige als auch hohe Kältemittelbedingungen erkannt werden. Jeder Zustand verringert die Kapazität und Effizienz eines Kühlers.,

Führen Sie ein tägliches Protokoll: Chiller O&M Best Practices beginnen mit einem täglichen Protokoll von Temperaturen, Flüssigkeitsständen, Drücken, Durchflussraten und Motorstromstärke. Zusammengenommen dienen diese Messwerte als wertvolle Basisreferenz für den Betrieb des Systems und die Fehlerbehebung bei Problemen. Viele neuere Kältemaschinen speichern automatisch Protokolle dieser Messungen in ihrem Bordsteuerungssystem, das möglicherweise direkt mit dem DDC kommunizieren kann. Nachfolgend finden Sie ein Beispiel für ein tägliches Protokoll, das für die Verwendung mit Ihrem Kühler angepasst werden kann.,

Laden Sie diese Tabelle als Word-Dokument herunter

Best Practices für die Wartung

Im Vergleich zu einem großen Kühlerausfall ist ein solides präventives und vorausschauendes Wartungsprogramm ein geringer Kostenaufwand. Die Implementierung eines Best-Practice-Wartungsplans spart Geld über die Lebensdauer des Kühlers und sorgt für eine längere Lebensdauer des Kühlers. Für mehr Informationen zu diesem Thema finden Sie auf Best-Practice-O – &M-Programm.

Minderwertige Betriebspraktiken bleiben häufig unbemerkt und werden zur akzeptierten Norm. Die Schulung des Personals in Wartungs-und Betriebspraktiken ist die beste Prävention., Viele Kältemaschinenhersteller bieten Schulungen für Gebäudebetriebsingenieure im Betrieb und in der Wartung ihrer Kältemaschinen an.

Um effektive Kältemaschinen aufrechtzuerhalten, müssen Sie 1) den Kühler auf einen Spitzenwirkungsgrad bringen und 2) diesen Spitzenwirkungsgrad aufrechterhalten. Es gibt einige grundlegende Schritte, die Anlagenprofis unternehmen können, um sicherzustellen, dass ihre Kühler ordnungsgemäß gewartet werden. Im folgenden sind einige der wichtigsten Praktiken.

Reduzierung von Ablagerungen oder Verschmutzungen

Ein Ausfall der Wärmetauscherrohre ist kostspielig und störend., Die Verdampfer – und Kondensatorrohrbündel sammeln Mineral-und Schlammablagerungen aus dem Wasser. Skalenaufbau fördert Korrosion, die zum Versagen der Rohrwand führen kann. Skalenaufbau isoliert auch die Rohre im Wärmetauscher, wodurch der Wirkungsgrad des Kühlers verringert wird. Es gibt zwei hauptpräventive Maßnahmen:

Überprüfung der Wasseraufbereitung: Überprüfung der Wasseraufbereitung des Kondensators-Die wöchentliche offene Wasserschleife verringert die Häufigkeit der Kondensatorrohrreinigung und die Möglichkeit eines Rohrausfalls.

Erfahren Sie mehr über den Betrieb und die Wartung von Kühltürmen.,

Die Überprüfung der Wasseraufbereitung des Kühlwassers im geschlossenen Kreislauf verringert die Häufigkeit der Verdampferrohrreinigung und die Möglichkeit eines Rohrausfalls.

Erfahren Sie mehr über den Betrieb und die Wartung von HLK-Wasserverteilungssystemen.

Inspektion und Reinigung von Rohren: Die Rohre in den Verdampfer – und Kondensatorbündeln sollten einmal im Jahr inspiziert werden, normalerweise, wenn der Kühler zur Überwinterung offline genommen wird., Alternativ können bei Systemen, die das ganze Jahr über arbeiten, um Prozesslasten zu erfüllen, die Rohrskalierung und das Verschmutzen überwacht werden, indem der Druckabfall über die Kondensator-und Verdampferbündel protokolliert wird. Ein Druckanstieg vom Einlass zum Auslass von 3-4 PSI weist auf eine wahrscheinliche Zunahme von Zunder oder Verschmutzung hin, die eine Rohrreinigung erfordert.

Auf Kältemittellecks prüfen

Wenn möglich, den Air-purge Run Timer überwachen. Eine übermäßige oder erhöhte Luftreinigungszeit kann auf ein Kältemittelleck hinweisen. Wenn kein Luftreinigungsgerät installiert ist, können Blasen im Kältemittelsichtglas auch auf ein Kältemittelleck hinweisen., Gasanalysatoren können auch verwendet werden, um Kältemittellecks zu identifizieren.

Die folgende Tabelle enthält eine Checkliste für Wartungsaufgaben.

Laden Sie diese Tabelle als Word-Dokument herunter

Wartungsplan für Kältemaschinen

| Beschreibung | Wartungsfrequenz | |

|---|---|---|

| Füllen Sie das tägliche Protokoll aus | Überprüfen Sie alle Sollwerte auf ordnungsgemäße Einstellung und Funktion. Stellen Sie sicher, dass es keine ungewöhnlichen Geräusche gibt und die Raumtemperatur akzeptabel ist.,d>Schalten sie oder sequenz unnötige kühler | Täglich |

| Überprüfen gekühlt wasser reset einstellungen und funktion | Überprüfen einstellungen für genehmigt sequenz von betrieb zu beginn jeder kühlsaison | Jährlich |

| Überprüfen chiller lockout sollwert | Überprüfen einstellungen für genehmigt sequenz von betrieb zu beginn jeder kühlsaison | Jährlich | tr> | Saubere Verdampfer-und Kondensatorrohre | Angezeigt, wenn der Druckabfall über den Lauf (Rohrbündel) die Empfehlungen des Herstellers überschreitet, jedoch mindestens jährlich., | Jährlich |

| Überprüfen motor stromstärke last grenze | Motor stromstärke sollte nicht überschreiten hersteller spezifikation | Jährlich |

| Kompressor motor und montage | Verhalten vibration analyse: Überprüfen Sie alle ausrichtungen zu spezifikationen. Überprüfen Sie alle Dichtungen. Bei Bedarf schmieren. | |

| Kompressorölsystem | Analyse von Öl und Filter durchführen. Ändern Sie bei Bedarf. Überprüfen Sie Ölpumpe und Dichtungen Überprüfen Sie Ölheizung und Thermostat Überprüfen Sie alle Siebe,Ventile usw., | Jährlich |

| Elektrische anschlüsse | Überprüfen Sie alle elektrischen anschlüsse und klemmen auf vollen kontakt und dichtheit | Jährlich |

| Überprüfen kältemittel zustand | Hinzufügen kältemittel wenn niedrig. Erfassen Sie Beträge und beheben Sie Leckageprobleme. | |

| Kondensator – und Verdampferrohrkorrosion prüfen und nach Bedarf reinigen. | Indikationen sind: schlechte Wasserqualität, übermäßige Verschmutzung und Alter des Kühlers. Wirbelstromprüfung kann durchgeführt werden, um Rohr Zustand zu beurteilen., | Bedarf |

Schreibe einen Kommentar