Production part approval process er en af de fineste måder for at sikre kvalitet af leverede Komponenter og deres produktionsprocesser. Godkendelsesprocessen for produktionsdel er udbredt i mange fremstillingsindustrier; bilindustrien følte imidlertid behovet for at standardisere processen med materiale og produktionskvalitet.,

Derfor, production part approval process er en af de mest systematiske måde, der er udviklet af Automotive Industry Action (AIAG) gruppe i 1993 for at sikre kvaliteten vedligeholdelse af det leverede materiale, som pr kundens krav. Input til PPAP stammer fra Ford, Chrysler og GM, og den seneste version var AIAGS 4. udgave med virkning fra 1. juni 2006.,

PPAP-proceskrav

betydelig produktionskørsel: minimumskravet vedrører mængde og tid, hvor produktionskørslen refererer til mindst 300 på hinanden følgende dele, skal produceres på onen gang, og det skal være en time til otte timers produktion. Produktionsstedet (miljø) skal være ensartet for alle de dele, der er samlet, herunder værktøj, måling, proces, materiale, operatør osv. Måleren skal svare til den fulde produktionskørsel.,

tidligere havde alle deres kvalitetsstandarder, men hverken de var sammenlignelige med de andre virksomheder i branchen eller konkurrencedygtige, fordi de alle ikke var standardiserede. Alt var så spredt rundt, at ingen kunne identificere, at hvis de gør en rigtig dom til kvalitet eller ej.

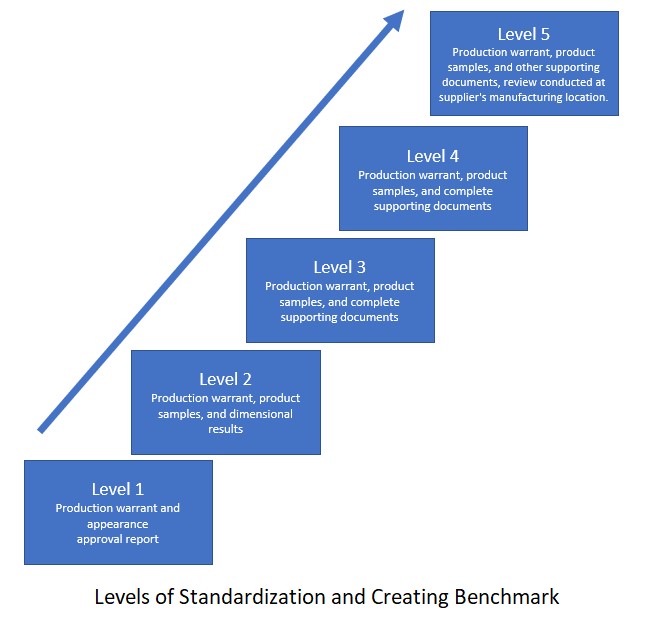

processen med standardisering og oprettelse af et benchmark er opdelt i fem niveauer:

niveau 1: hvor der kun indsendes to dokumenter vedrørende ovennævnte komponenter, dvs.produktionsordre og godkendelsesrapport for udseende.,

Niveau 2: produktion garanterer, produkt prøver, og dimensionelle resultater

Niveau 3: produktion garanterer, produkt prøver, og komplet dokumentation

Niveau 4: Produktion arrestordre og andre dokumenter, som er aftalt med kunden.

niveau 5: produktionsordre, vareprøver og andre bilag. På dette niveau udføres en gennemgang på leverandørens produktionssted.,

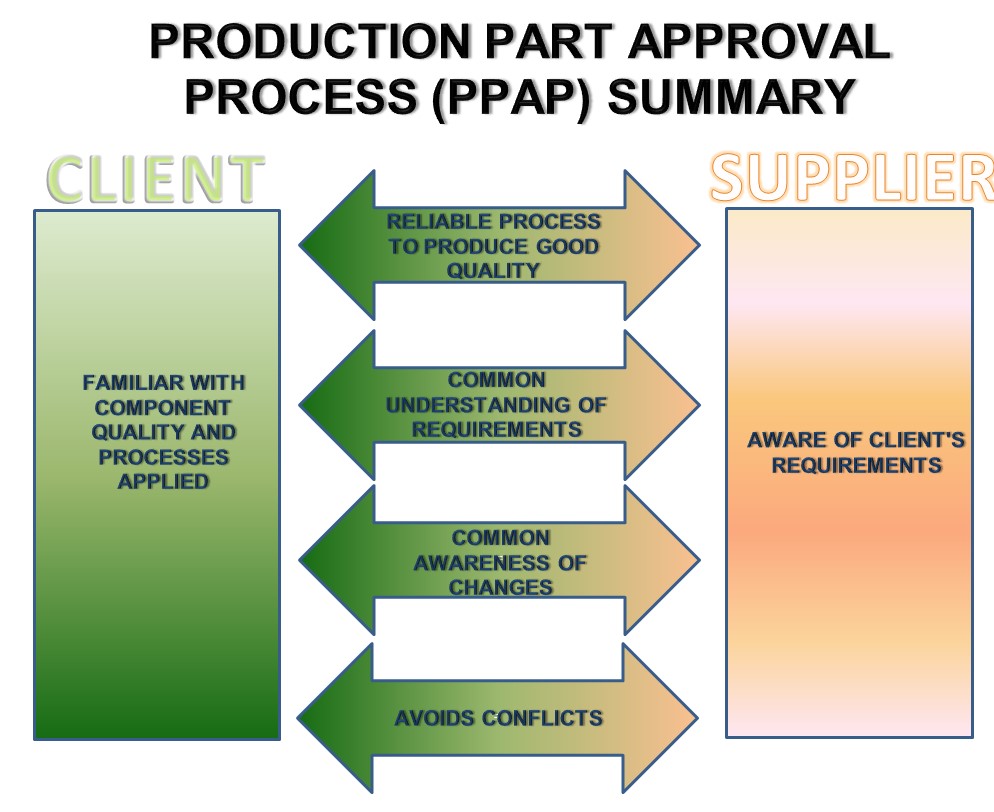

derfor er PPAP en hensigtsmæssig måde at sikre følgende:

- leverandøren er opmærksom på kundens krav.

- klienten er bekendt med kvaliteten af den leverede komponent såvel som den fulgte proces.

- processen er pålidelig nok til konsekvent at levere en sådan kvalitet af varer i fremtiden, der opfylder alle kundens krav.

- det udvikler en forståelse mellem kunden og leverandøren om, at produktet vil opfylde design-og specifikationskravene.,

- hvis der er ændringer, er de i overensstemmelse med og i overensstemmelse med kundens godkendelse.

- hjælper med at undgå konflikter i slutningen af kontrakten.

følgende er de komponenter, der udgør en del af produktions processen plan for forbedring, hvor processen er defineret er dokumenteret:

en. Design rekord: Det indeholder en liste over alle de designs, som en leverandør, der tilbyder den specifikke klient.

b., Autoriseret engineering change document: hvis det endnu ikke er registreret i designposterne, er enhver autoriseret ingeniørs ændringer i produktet eller processen nævnt under denne overskrift.

C. godkendelse af Kundeteknik: der er få ændringer, der også betegnes som “kerneændringer”, som kræver tilladelse fra kunden. Derfor skal kundens godkendelsesdokumenter indsamles og registreres.

d. processen overvåges, analyseres og forbedres baseret på dataene.

e. Records oprettes, vedligeholdes og bevares.

f., FMEA, der henviser til fejltilstande og effektanalyse, som yderligere er opdelt i to dele:

DFMEA: Design FMEA, hvis det er et nøglefærdigt projekt, hvor du leverandør selv designer materialet.

PFMEA: proces FMEA er påkrævet for at sikre, at risikoen for fiasko er lavere i processen, og der skal fremlægges bevis for det samme.

g. Procesflo .diagram: det beskriver alle de trin, der er taget i en sekvens. Det er skabt for at lette gennemsigtigheden.

h., Masterprøve: det kan være enten fysisk eller analytisk prøve. Afhængigt af typen af produkt, master prøve bestemmes

Hvis materialet er i bulk og uforanderlig over en passage af tid, i dette tilfælde, den fysiske prøve er master prøve henviser til, at hvis hovedparten materiale, der ændrer sig med tiden, såsom fingeraftryk, den analytiske prøve er en master prøve.

i., Testresultater dokumentation: en registrering af materiale og ydeevne testresultater udføres for at sikre, at materialet kvalitet og funktionelle krav matcher design rekord eller kontrolplan.

j. Initial Process capability study

k. det er den statistiske metode til proceskapacitet, hvor det specifikke benchmark anvendes til at afgøre, om processen i øjeblikket opfylder kundens krav. Dette svarer til si.Sigma black belt study.

l. analysestudier for målesystem og kvalificerede laboratoriedokumenter

m., Kontrolplan: kontrolplanen er klassificeret i tre typer – Prototype, Prelaunch og produktion. Formatet af kontrolplanen skal overholde IATF 16949: 2016 krav

n. part indsendelse warrantarrant som er resum .et af alle ovenstående observationer skal indsendes til kunden sammen med udseende godkendelsesrapport. Når du har indsendt prøveproduktionsdelen til kunden; du skal sikre dig, at incase-kunden ønsker at foretage ændringer i dokumentet, så skal en kundespecifik dokumentation nævne det samme. Det kunne være en del specifik eller komponent kontrol Støtte.,

endelig kan kunden træffe en af følgende beslutninger:

• fuld godkendelse

• midlertidig godkendelse

• afvist godkendelse

alle dokumenter skal opbevares af organisationen, indtil delen er aktiv plus et kalenderår.

Skriv et svar