la Production d’une partie du processus d’approbation est l’un des meilleurs moyens de garantir les normes de qualité des Composants fournis et de leur processus de production. Le processus d’approbation des pièces de Production est répandu dans de nombreuses industries manufacturières; cependant, l’industrie automobile a ressenti le besoin de normaliser le processus de matériau et la qualité de fabrication.,

Par conséquent, le processus d’approbation des pièces de production est l’un des moyens les plus systématiques développés par Automotive Industry Action (AIAG) group en 1993 pour assurer le maintien de la qualité du matériel fourni selon les exigences du client. L’entrée pour PPAP a été dérivée de Ford, Chrysler et GM et la dernière version était la 4e édition de L’AIAG avec effet à partir du 1er juin 2006.,

PPAP process requirement

cycle de production important: L’exigence minimale concerne la quantité et le temps pris où la série de production se réfère à un minimum de 300 pièces consécutives devrait être produite en une seule fois, et il devrait être d’une heure à huit heures de production. Le site de production (environnement) doit être uniforme pour toutes les pièces assemblées, y compris l’outillage, le calibrage, le processus, le matériau, l’opérateur, etc. La jauge de mesure doit être similaire à la série de production complète.,

Auparavant, tout le monde avait ses normes de qualité, mais elles n’étaient ni comparables avec les autres entreprises de l’industrie ni concurrentielles parce qu’elles n’étaient pas toutes normalisées. Tout était si dispersé que personne ne pouvait identifier s’ils portaient un jugement juste sur la qualité ou non.

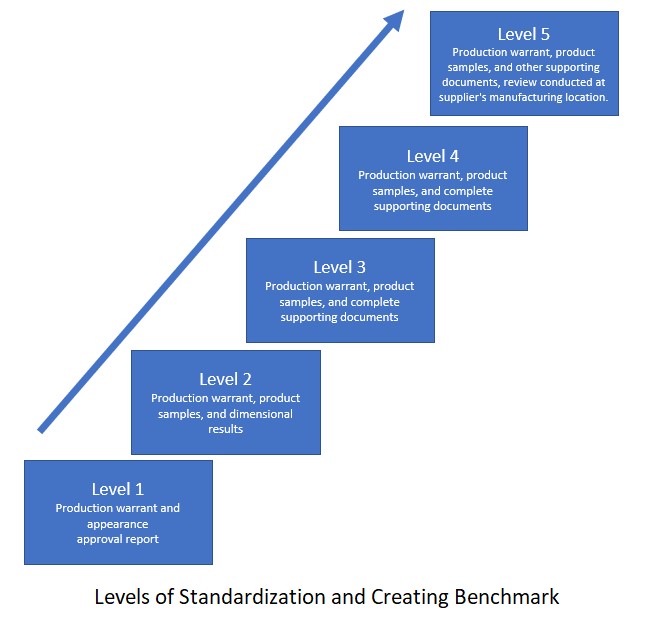

le processus de normalisation et de création d’une référence est divisé en cinq niveaux:

niveau 1: où seulement deux documents sont soumis concernant les composants ci-dessus, c’est-à-dire le mandat de production et le rapport d’approbation d’apparence.,

Niveau 2: mandat de production, échantillons de produits et résultats dimensionnels

Niveau 3: mandat de production, échantillons de produits et pièces justificatives complètes

Niveau 4: mandat de Production et autres documents selon les instructions du client.

niveau 5: mandat de Production, échantillons de produits et autres pièces justificatives. À ce niveau, un examen est effectué à l’emplacement de fabrication du fournisseur.,

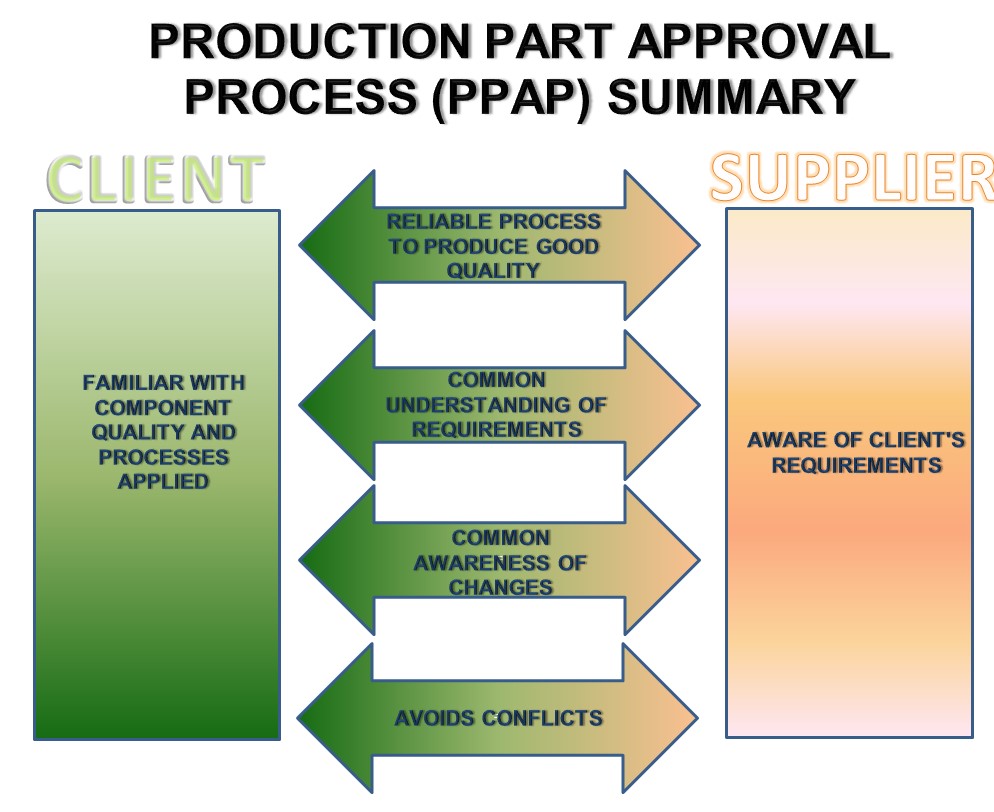

par conséquent, PPAP est un moyen approprié pour assurer le suivant:

- Le fournisseur est conscient des exigences du client.

- Le client connaît la qualité du composant fourni ainsi que le processus suivi.

- Le processus est suffisamment fiable pour fournir systématiquement une telle qualité de marchandises à l’avenir qui répond à toutes les exigences du client.

- Il développe une compréhension entre le client et le fournisseur que le produit répondra aux exigences de conception et de spécification.,

- S’il y a des changements, ils sont conformes et en accord avec l’approbation du client.

- permet d’éviter les conflits à la fin du contrat.

voici Les composants qui font partie du processus de production du plan d’amélioration où le processus est documenté:

un. Conception d’enregistrement: Il contient la liste de toutes les conceptions d’un fournisseur de l’offre au client.

b., Document sur les modifications techniques autorisées: si elles ne sont pas encore consignées dans les dossiers de conception, les modifications apportées au produit ou au procédé par un ingénieur autorisé sont mentionnées sous cette rubrique.

C. approbation technique du client: il y a peu de changements qui sont également appelés « changements de base” qui nécessitent l’Autorisation du client. Par conséquent, les documents d’approbation du client doivent être collectés et enregistrés.

D. Le Processus est surveillé, analysé et amélioré sur la base des données.

E. Les enregistrements sont créés, maintenus et conservés.

f., FMEA qui fait référence aux modes de défaillance et à l’analyse des effets qui est divisée en deux parties:

DFMEA: conception FMEA, dans le cas où il s’agit d’un projet clé en main où vous fournisseur conçoit lui-même le matériau.

PFMEA: processus FMEA est nécessaire pour s’assurer que le risque de défaillance est plus faible dans le processus, et des preuves doivent être soumises pour le même.

G. diagramme de processus: il décrit toutes les étapes effectuées dans une séquence. Il est créé pour faciliter la transparence.

h., Échantillon principal: il pourrait s’agir d’un échantillon physique ou analytique. Selon le type de produit, l’échantillon maître est déterminé

si le matériau est en vrac et immuable au fil du temps, dans ce cas, l’échantillon physique est un échantillon maître alors que si le matériau en vrac change avec le temps, comme les empreintes digitales, l’échantillon analytique est un échantillon maître.

j’., Documentation sur les résultats des tests: un enregistrement des résultats des tests de matériaux et de performance est effectué pour s’assurer que la qualité des matériaux et les exigences fonctionnelles correspondent au dossier de conception ou au plan de contrôle.

J. étude initiale de la capacité du processus

K. c’est la méthode statistique de la capacité du processus où le repère spécifique est utilisé pour déterminer si le processus répond actuellement aux exigences du client. Ceci est similaire à l’étude de la ceinture noire six sigma.

L. études d’analyse du système de mesure et documents de laboratoire qualifiés

M., Plan de contrôle: le plan de contrôle est classé en trois types: Prototype, pré-lancement et production. Le format du plan de contrôle doit être conforme aux exigences IATF 16949:2016

N. Le mandat de soumission de la partie qui est le résumé de toutes les observations ci-dessus doit être soumis au client avec le rapport D’approbation D’apparence. Une fois, vous avez soumis la pièce de production d’échantillon au client; vous devez vous assurer que le client incase veut apporter des modifications au document, puis une documentation spécifique au client mentionnera la même chose. Il pourrait s’agir d’une aide à la vérification d’une pièce ou d’un composant.,

enfin, le client peut prendre l’une des décisions suivantes:

• approbation complète

• Approbation provisoire

• approbation rejetée

Tous les documents doivent être conservés par l’organisation jusqu’à ce que la partie soit active plus une année civile.

Laisser un commentaire