proces zatwierdzania części produkcyjnych jest jednym z najlepszych sposobów zapewnienia standardów jakości dostarczonych komponentów i ich procesu produkcyjnego. Proces zatwierdzania części produkcyjnych jest powszechny w wielu gałęziach przemysłu wytwórczego; jednak przemysł motoryzacyjny odczuł potrzebę standaryzacji procesu jakości materiałów i produkcji.,

dlatego proces zatwierdzania części produkcyjnej jest jednym z najbardziej systematycznych sposobów opracowanych przez Automotive Industry Action (AIAG) group w 1993 roku, aby zapewnić utrzymanie jakości dostarczanego materiału zgodnie z wymaganiami klienta. Dane wejściowe dla PPAP pochodzą od Forda, Chryslera i GM, A najnowszą wersją była 4 edycja AIAG z mocą od 1 czerwca 2006.,

wymóg procesu PPAP

znaczący przebieg produkcji: minimalny wymóg odnosi się do ilości i czasu, w którym cykl produkcyjny odnosi się do minimum 300 kolejnych części powinny być produkowane za jednym zamachem, a to powinno być od jednej godziny do ośmiu godzin produkcji. Miejsce produkcji (środowisko) powinno być jednolite dla wszystkich zmontowanych części, w tym oprzyrządowania, pomiaru, procesu, materiału, operatora itp. Miernik pomiarowy powinien być podobny do pełnego cyklu produkcyjnego.,

wcześniej wszyscy mieli swoje standardy jakości, jednak nie były one porównywalne z innymi firmami w branży, ani konkurencyjne, ponieważ wszystkie nie były znormalizowane. Wszystko było tak rozproszone, że nikt nie mógł zidentyfikować, czy dokonują właściwej oceny jakości, czy nie.

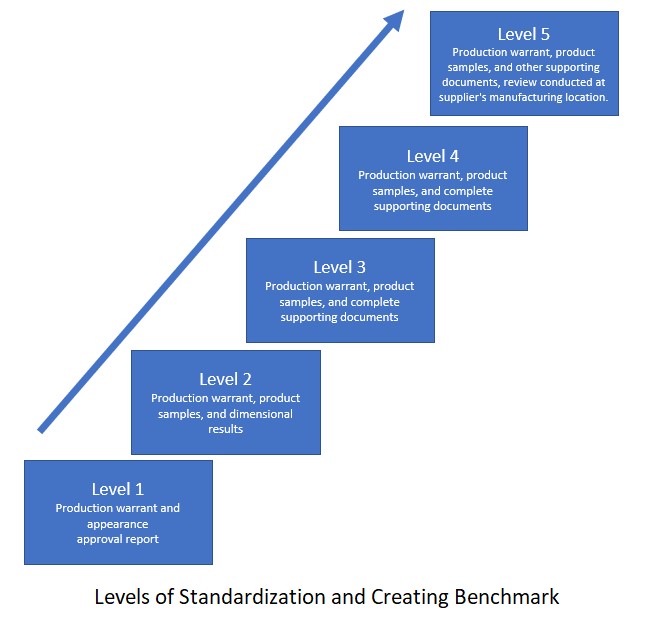

proces standaryzacji i tworzenia benchmarka jest podzielony na pięć poziomów:

Poziom 1: Gdzie składa się tylko dwa dokumenty dotyczące powyższych komponentów, tj. nakaz produkcji i raport zatwierdzenia wyglądu.,

Poziom 2: nakaz produkcyjny, próbki produktów i wyniki wymiarowe

Poziom 3: nakaz produkcyjny, próbki produktów i pełne dokumenty uzupełniające

Poziom 4: nakaz produkcyjny i inne dokumenty zgodnie z instrukcjami Klienta.

Poziom 5: nakaz produkcyjny, próbki produktów i inne dokumenty towarzyszące. Na tym poziomie przegląd jest przeprowadzany w zakładzie produkcyjnym dostawcy.,

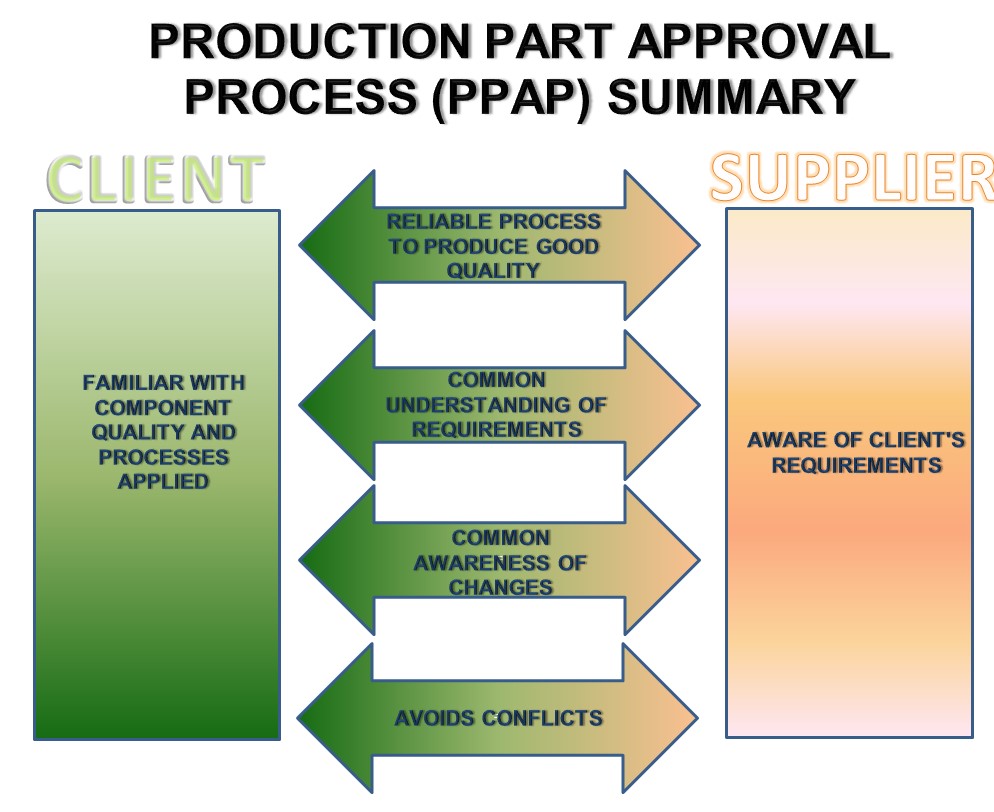

dlatego PPAP jest odpowiednim sposobem zapewnienia:

- dostawca jest świadomy wymagań klienta.

- klient jest zaznajomiony z jakością dostarczonego komponentu, jak również z procesem, który następuje.

- Proces jest wystarczająco niezawodny, aby konsekwentnie dostarczać taką jakość towarów w przyszłości, która spełnia wszystkie wymagania klienta.

- rozwija zrozumienie między Klientem a dostawcą, że produkt będzie spełniać wymagania projektowe i specyfikacji.,

- w przypadku jakichkolwiek zmian są one zgodne i uzgodnione za zgodą klienta.

- pomaga uniknąć konfliktów po zakończeniu umowy.

poniższe elementy stanowią część planu doskonalenia procesu produkcyjnego, w którym Proces jest zdefiniowany i udokumentowany:

a. zapis projektu: zawiera listę wszystkich projektów, które dostawca oferuje konkretnemu klientowi.

b., Autoryzowany dokument zmiany inżynierskiej: jeśli nie został jeszcze zarejestrowany w rejestrach projektowych, wszelkie zmiany autoryzowanego inżyniera w produkcie lub procesie są wymienione w tej pozycji.

C. Customer Engineering approval: istnieje kilka zmian, które są również określane jako „podstawowe zmiany”, które wymagają autoryzacji klienta. Dlatego dokumenty zatwierdzenia klienta muszą być gromadzone i rejestrowane.

D. Proces jest monitorowany, analizowany i ulepszany na podstawie danych.

E. zapisy są tworzone, utrzymywane i przechowywane.

f., FMEA, który odnosi się do trybów awarii i analizy efektów, który jest dalej podzielony na dwie części:

DFMEA: projekt FMEA, w przypadku, gdy jest to projekt pod klucz, w którym Dostawca sam projektuje materiał.

PFMEA: proces FMEA jest wymagane, aby upewnić się, że ryzyko awarii jest mniejsze w procesie, i dowody są potrzebne do złożenia tego samego.

g. schemat przepływu procesu: opisuje wszystkie kroki wykonane w sekwencji. Został stworzony w celu ułatwienia przejrzystości.

h., Próbka wzorcowa: może to być próbka fizyczna lub analityczna. W zależności od rodzaju produktu określa się próbkę wzorcową

jeśli materiał jest luzem i niezmienny w ciągu upływu czasu, w tym przypadku próbka fizyczna jest próbką wzorcową, natomiast jeśli materiał masowy zmienia się w czasie, takich jak odciski palców, próbka analityczna jest próbką wzorcową.

i., Dokumentacja wyników badań: rejestr wyników badań materiałowych i wydajnościowych przeprowadza się w celu zapewnienia, że jakość materiału i wymagania funkcjonalne odpowiadają zapisowi projektu lub planowi kontroli.

J. wstępne badanie zdolności procesu

k. jest to statystyczny sposób zdolności procesu, w którym określony benchmark jest używany do określenia, czy proces obecnie spełnia wymagania klienta. Jest to podobne do badania Six sigma black belt.

l. badania analizy systemu pomiarowego oraz kwalifikowane dokumenty laboratoryjne

m., Plan kontroli: plan kontroli jest podzielony na trzy typy-prototyp, Prelaunch i produkcji. Format planu kontroli musi być zgodny z wymaganiami IATF 16949:2016

N. nakaz składania części, która jest podsumowaniem wszystkich powyższych uwag, musi być przedłożony Klientowi wraz z raportem zatwierdzenia wyglądu. Po złożeniu próbki części produkcyjnej do klienta; musisz upewnić się, że incase klient chce dokonać zmian w dokumencie, a następnie dokumentacja klienta musi wspomnieć o tym samym. Może to być pomoc w sprawdzaniu poszczególnych części lub komponentów.,

wreszcie, klient może podjąć jedną z następujących decyzji:

• pełne zatwierdzenie

• tymczasowe zatwierdzenie

• odrzucone zatwierdzenie

wszystkie dokumenty muszą być przechowywane przez organizację do czasu aktywacji części plus Jeden rok kalendarzowy.

Dodaj komentarz