wprowadzenie

agregaty chłodnicze są kluczowym elementem systemów klimatyzacyjnych dla dużych budynków. Produkują zimną wodę, aby usunąć ciepło z powietrza w budynku. Zapewniają również chłodzenie obciążeń procesowych, takich jak serwerownie plików i duży sprzęt do obrazowania medycznego. Podobnie jak w przypadku innych typów systemów klimatyzacyjnych, większość agregatów chłodniczych pobiera ciepło z wody poprzez mechaniczne sprężanie czynnika chłodniczego.

agregaty chłodnicze to skomplikowane maszyny, które są drogie w zakupie i eksploatacji., Program konserwacji prewencyjnej i predykcyjnej stanowi najlepszą ochronę tego cennego zasobu.

Dowiedz się więcej o tworzeniu najlepszych praktyk O& m Program.

agregaty chłodnicze zwykle zużywają więcej energii niż jakikolwiek inny sprzęt w dużych budynkach. Utrzymanie ich w dobrym stanie i inteligentna obsługa mogą przynieść znaczne oszczędności energii.,

typy agregatów chłodniczych

sprężanie mechaniczne

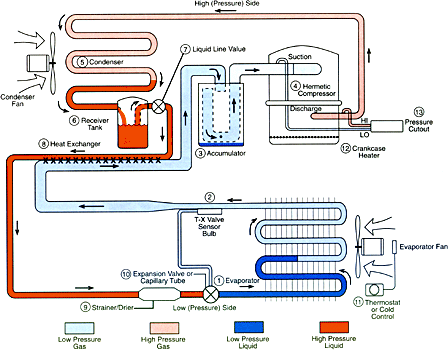

podczas cyklu sprężania czynnik chłodniczy przechodzi przez cztery główne elementy agregatu chłodniczego: parownik, sprężarkę, skraplacz i urządzenie do pomiaru przepływu, takie jak zawór rozprężny. Parownik jest stroną niskotemperaturową (chłodzącą) systemu, a skraplacz jest stroną wysokotemperaturową (odrzucanie ciepła) systemu.,

mechaniczne agregaty sprężarkowe

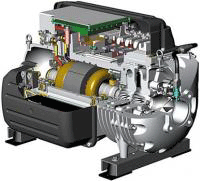

mechaniczne agregaty sprężarkowe klasyfikowane są według typu sprężarki: tłokowego, śrubowego, odśrodkowego i beztarciowego.

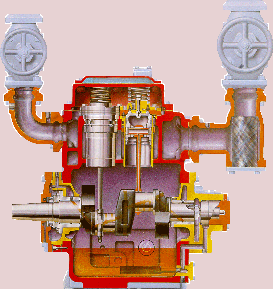

tłok: podobnie jak w silniku samochodowym z wieloma tłokami, wał korbowy jest obracany przez silnik elektryczny, tłoki sprężają Gaz, podgrzewając go w procesie. Gorący gaz jest odprowadzany do skraplacza zamiast być wyczerpany z rury wydechowej., Tłoki mają zawory wlotowe i wydechowe, które mogą być otwierane na żądanie, aby umożliwić tłok na biegu jałowym, co zmniejsza wydajność agregatu w miarę zmniejszania zapotrzebowania na wodę chłodzoną. Ten rozładunek pozwala pojedynczej sprężarce zapewnić zakres wydajności, aby lepiej dopasować obciążenie systemu. Jest to bardziej wydajne niż stosowanie obejścia gorącego gazu, aby zapewnić taką samą zmienność wydajności przy pracy wszystkich tłoków. Niektóre urządzenia wykorzystują obie metody, rozładowując tłoki do minimalnej liczby, a następnie stosując obejście gorącego gazu, aby jeszcze bardziej stabilnie zmniejszyć wydajność. Ładowność waha się od 20 do 125 ton.,

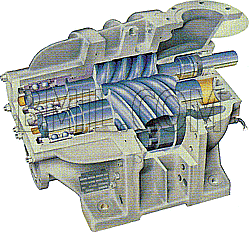

Śruba obrotowa: Sprężarka śrubowa lub śrubowa ma dwa współpracujące śrubowo rowkowane wirniki w stacjonarnej obudowie. Gdy wirniki spiralne obracają się, gaz jest sprężany przez bezpośrednią redukcję objętości między dwoma wirnikami. Pojemność jest kontrolowana przez przesuwny zawór wlotowy lub Napęd O Zmiennej Prędkości Obrotowej (VSD) na silniku. Ładowność waha się od 20 do 450 ton.

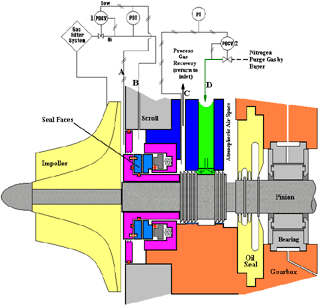

odśrodkowa: sprężarka odśrodkowa działa podobnie do odśrodkowej pompy wodnej, z wirnikiem sprężającym czynnik chłodniczy., Odśrodkowe agregaty chłodnicze zapewniają wysoką wydajność chłodzenia dzięki kompaktowej konstrukcji. Mogą być wyposażone zarówno w łopatki wlotowe, jak i napędy o zmiennej prędkości, które regulują kontrolę wydajności wody lodowej. Pojemność wynosi 150 ton i więcej.

Beztarciowe odśrodkowe: ta wysoce energooszczędna konstrukcja wykorzystuje technologię łożysk magnetycznych. Sprężarka nie wymaga smaru i ma silnik PRĄDU STAŁEGO o zmiennej prędkości z napędem bezpośrednim dla sprężarki odśrodkowej. Ładowność waha się od 60 do 300 ton.,

absorpcyjne agregaty chłodnicze

absorpcyjne agregaty chłodnicze wykorzystują źródło ciepła, takie jak gaz ziemny lub para wodna, aby stworzyć cykl chłodzenia, który nie wykorzystuje sprężania mechanicznego. Ponieważ w północno-zachodnich Stanach Zjednoczonych jest niewiele maszyn absorpcyjnych, dokument ten obejmuje tylko mechaniczne agregaty sprężarkowe. Więcej informacji na temat absorpcyjnych agregatów chłodniczych można znaleźć w Centrum rozwiązań energetycznych.

kluczowe elementy mechanicznych sprężarkowych agregatów chłodniczych

agregaty chłodnicze wytwarzają schłodzoną wodę w parowniku, gdzie zimny czynnik chłodniczy przepływa przez wiązkę rur parownika., Czynnik chłodniczy odparowuje (zmienia się w parę), gdy ciepło jest przenoszone z wody do czynnika chłodniczego. Woda chłodzona jest następnie pompowana przez system dystrybucji wody chłodzonej do central wentylacyjnych budynku.

Dowiedz się więcej na temat obsługi i konserwacji systemów dystrybucji wody HVAC.

Dowiedz się więcej o obsłudze i konserwacji systemów dystrybucji powietrza.

schłodzona woda przechodzi przez cewki w sterowniku powietrza, aby usunąć ciepło z powietrza używanego do kondycjonowania pomieszczeń w całym budynku., Ciepła woda (ogrzana ciepłem przekazywanym z powietrza wentylacyjnego budynku) wraca do parownika i cykl rozpoczyna się od nowa.

Sprężarka

odparowany czynnik chłodniczy opuszcza parownik i trafia do sprężarki, gdzie jest mechanicznie sprężany i zamieniany w wysokociśnieniową, wysokotemperaturową parę. Po opuszczeniu sprężarki czynnik chłodniczy wchodzi do strony skraplacza agregatu chłodniczego.

Skraplacz

wewnątrz skraplacza gorący czynnik chłodniczy przepływa wokół rur zawierających wodę z pętli skraplacza., Ciepło przenosi się do wody, powodując kondensację czynnika chłodniczego do postaci ciekłej. Woda skraplacza jest pompowana z wiązki skraplacza do wieży chłodniczej, gdzie ciepło jest przenoszone z wody do atmosfery. Płynny czynnik chłodniczy przechodzi następnie do zaworu rozprężnego.

Dowiedz się więcej o obsłudze i konserwacji chłodni kominowych.

Zawór rozprężny

czynnik chłodniczy przepływa do parownika przez zawór rozprężny lub urządzenie dozujące. Ten zawór kontroluje szybkość chłodzenia., Po przejściu przez zawór czynnik chłodniczy rozszerza się do niższego ciśnienia i znacznie niższej temperatury. Przepływa wokół rur parownika, absorbując ciepło schłodzonej wody, która została zwrócona z central wentylacyjnych, kończąc cykl chłodzenia.

sterowanie

nowsze agregaty chłodnicze są sterowane przez zaawansowane, pokładowe mikroprocesory. Systemy sterowania agregatem chłodniczym obejmują sterowanie bezpieczeństwa i obsługi. Jeśli sprzęt działa nieprawidłowo, kontrola bezpieczeństwa wyłącza agregat chłodniczy, aby zapobiec poważnemu uszkodzeniu maszyny., Elementy sterujące umożliwiają regulację niektórych parametrów pracy agregatu chłodniczego. Aby lepiej monitorować wydajność agregatu chłodniczego, system sterowania agregatem powinien komunikować się z bezpośrednim sterowaniem cyfrowym obiektu (DDC).

kwestie bezpieczeństwa

agregaty chłodnicze zazwyczaj znajdują się w pomieszczeniach urządzeń mechanicznych. Każdy rodzaj czynnika chłodniczego stosowanego w sprężarkach agregatów chłodniczych ma określone wymagania bezpieczeństwa dotyczące wykrywania nieszczelności i wentylacji awaryjnej. Szczegółowe informacje można znaleźć w lokalnym kodzie mechanicznym lub międzynarodowym kodzie mechanicznym.,

EPA wprowadziła przepisy dotyczące stosowania i obchodzenia się z czynnikami chłodniczymi zgodnie z Ustawą o czystym powietrzu z 1990 roku. Cały personel pracujący z czynnikami chłodniczymi objętymi niniejszą ustawą musi posiadać odpowiednią licencję.

najlepsze praktyki w zakresie wydajnej pracy

następujące najlepsze praktyki poprawią wydajność agregatów chłodniczych i obniżą koszty operacyjne:

eksploatacja wielu agregatów chłodniczych w celu uzyskania maksymalnej wydajności: instalacje z dwoma lub więcej agregatami chłodniczymi mogą oszczędzać energię, dopasowując obciążenia budynków do najbardziej wydajnej kombinacji jednego lub więcej agregatów chłodniczych., Ogólnie rzecz biorąc, najpierw należy użyć najbardziej wydajnego agregatu chłodniczego.

podniesienie temperatury wody lodowej: wzrost temperatury wody lodowej dostarczanej do wentylatorów budynku poprawi jej wydajność. Ustal harmonogram resetowania wody chłodzonej. Harmonogram resetowania może zazwyczaj regulować temperaturę wody chłodzonej w miarę zmian temperatury powietrza zewnętrznego. W przypadku agregatu odśrodkowego zwiększenie temperatury dostarczania wody lodowej o 2-3°F zmniejszy zużycie energii przez agregat o 3-5%.,

zmniejsz temperaturę wody skraplacza: zmniejszenie temperatury wody powracającej z wieży chłodniczej do skraplacza agregatu chłodniczego o 2-3°F zmniejszy zużycie energii agregatu chłodniczego o 2-3%. Zadana temperatura wody opuszczającej wieżę chłodniczą powinna być tak niska, jak producent agregatu chłodniczego pozwoli na dostanie się wody do skraplacza.

oczyszczanie Powietrza z czynnika chłodniczego: powietrze uwięzione w pętli czynnika chłodniczego zwiększa ciśnienie przy rozładowaniu sprężarki. Zwiększa to wymaganą pracę sprężarki. Nowsze agregaty chłodnicze mają automatyczne oczyszczacze powietrza, które mają liczniki czasu pracy., Codzienne lub tygodniowe śledzenie czasu pracy pokaże, czy doszło do wycieku, który pozwala na dostanie się powietrza do systemu.

zoptymalizuj wolne chłodzenie: Jeśli Twój system ma obejście agregatu chłodniczego i wymiennik ciepła, znany jako ekonomizer po stronie wody, powinien być używany do obsługi obciążeń procesowych w sezonie zimowym. Ekonomizer po stronie wody wytwarza schłodzoną wodę bez uruchamiania agregatu chłodniczego. Woda skraplacza krąży przez wieżę chłodniczą, aby odrzucić ciepło ,a następnie trafia do wymiennika ciepła (z pominięciem agregatu chłodniczego), gdzie woda jest wystarczająco chłodzona, aby sprostać obciążeniom chłodzącym.,

sprawdzanie wydajności obejścia i rozładowania gorącego gazu: najczęściej spotykane są w sprężarkach tłokowych do kontroli wydajności. Upewnij się, że działają prawidłowo.

utrzymanie poziomu czynnika chłodniczego: aby utrzymać wydajność agregatu, należy sprawdzić wziernik czynnika chłodniczego oraz odczyty temperatury przegrzania i dochładzania i porównać je z wymaganiami producenta. W ten sposób można wykryć zarówno warunki niskiego, jak i wysokiego poziomu czynnika chłodniczego. Oba warunki zmniejszają wydajność i wydajność agregatu chłodniczego.,

prowadzenie dziennego dziennika: Chiller O & m najlepsze praktyki rozpoczynają się od prowadzenia dziennego dziennika temperatur, poziomów płynów, ciśnień, natężeń przepływu i natężenia prądu silnika. Łącznie odczyty te stanowią cenny punkt odniesienia dla obsługi systemu i rozwiązywania problemów. Wiele nowszych agregatów automatycznie zapisuje dzienniki tych pomiarów w pokładowym systemie sterowania, który może być w stanie komunikować się bezpośrednio z DDC. Poniżej znajduje się przykład dziennego dziennika, który można dostosować do użytku z agregatem chłodniczym.,

Pobierz tę tabelę jako dokument Word

najlepsze praktyki konserwacji

w porównaniu z poważną awarią agregatu chłodniczego solidny program konserwacji zapobiegawczej i predykcyjnej to niewielki koszt. Wdrożenie planu konserwacji najlepszych praktyk pozwoli zaoszczędzić pieniądze przez cały okres eksploatacji agregatu chłodniczego i zapewnić dłuższą żywotność agregatu chłodniczego. Aby uzyskać więcej informacji na ten temat, przejdź do Best Practice o&m Program.

niespełniające norm praktyki operacyjne często pozostają niezauważone i stają się przyjętą normą. Szkolenie personelu zarówno w zakresie konserwacji, jak i praktyk operacyjnych jest najlepszą profilaktyką., Wielu producentów agregatów oferuje szkolenia dla inżynierów budowlanych w zakresie obsługi i konserwacji agregatów.

aby skutecznie utrzymywać agregaty chłodnicze, musisz 1) doprowadzić agregat do maksymalnej wydajności i 2) utrzymać tę szczytową wydajność. Istnieją pewne podstawowe kroki, które specjaliści mogą podjąć, aby upewnić się, że ich agregaty są prawidłowo konserwowane. Poniżej znajdują się niektóre z kluczowych praktyk.

zmniejsz skalę lub zanieczyszczenia

awaria rur wymiennika ciepła jest kosztowna i uciążliwa., Wiązki parownika i rurki skraplacza zbierają z wody osady mineralne i osadowe. Nagromadzenie się kamienia sprzyja korozji, która może prowadzić do uszkodzenia ściany rury. Nagromadzenie się kamienia izoluje również rury w wymienniku ciepła, zmniejszając wydajność agregatu chłodniczego. Istnieją dwa główne działania zapobiegawcze:

sprawdzanie uzdatniania wody: sprawdzanie uzdatniania wody w obiegu otwartym skraplacza co tydzień zmniejszy częstotliwość czyszczenia rur skraplacza i możliwość awarii rurki.

Dowiedz się więcej o obsłudze i konserwacji chłodni kominowych.,

comiesięczne sprawdzanie uzdatniania wody w obiegu zamkniętym chłodząco-wodnym zmniejszy częstotliwość czyszczenia rurki parownika i możliwość awarii rurki.

Dowiedz się więcej na temat obsługi i konserwacji systemów dystrybucji wody HVAC.

Kontrola i czyszczenie rur: rury w wiązkach parownika i skraplacza powinny być kontrolowane raz w roku, zazwyczaj gdy Agregat jest wyłączony w celu zimowania., Alternatywnie w przypadku systemów, które pracują przez cały rok, aby sprostać obciążeniom procesowym, skalowanie rur i osad mogą być monitorowane przez rejestrowanie spadku ciśnienia w wiązkach skraplacza i parownika. Wzrost ciśnienia od wlotu do wylotu o 3-4 PSI wskazuje na prawdopodobny wzrost skali lub zanieczyszczenia wymagające czyszczenia rur.

Sprawdź wycieki czynnika chłodniczego

Jeśli to możliwe, monitoruj licznik przebiegu oczyszczania powietrza. Nadmierny lub wydłużony czas oczyszczania powietrza może wskazywać na wyciek czynnika chłodniczego. Jeśli urządzenie do oczyszczania powietrza nie jest zainstalowane, pęcherzyki w wzierniku czynnika chłodniczego mogą również wskazywać na wyciek czynnika chłodniczego., Analizatory gazu mogą być również używane do identyfikacji wycieków czynnika chłodniczego.

poniższa tabela zawiera listę kontrolną zadań konserwacyjnych.

Pobierz tę tabelę jako dokument programu Word

harmonogram konserwacji agregatów chłodniczych

| opis | częstotliwość konserwacji | ||

|---|---|---|---|

| wypełnij dziennik dzienny | sprawdź wszystkie ustawienia dla prawidłowego ustawienia i funkcji. Upewnij się, że nie ma żadnych niezwykłych dźwięków, a temperatura w pomieszczeniu jest akceptowalna.,d > Wyłącz lub Sekwencja niepotrzebnych agregatów chłodniczych | codziennie | |

| Sprawdź ustawienia i funkcję resetowania wody lodowej | Sprawdź ustawienia zatwierdzonej sekwencji pracy na początku każdego sezonu chłodniczego | co roku | |

| Sprawdź nastawę blokady agregatu chłodniczego | Sprawdź ustawienia zatwierdzonej sekwencji pracy na początku każdego sezonu chłodniczego | Sprawdź ustawienia zatwierdzonej sekwencji pracy na początku każdego sezonu chłodniczego | co roku |

| czyścić rury parownika i skraplacza | wskazane, gdy spadek ciśnienia w beczce (wiązka rur) przekracza zalecenia producenta, ale co najmniej raz w roku., | corocznie | |

| sprawdzaj limit obciążenia silnika | natężenie prądu silnika nie powinno przekraczać specyfikacji producenta | rocznie | |

| silnik i zespół sprężarki | przeprowadzaj analizę drgań: sprawdź wszystkie wyrównania do specyfikacji. Sprawdź wszystkie pieczęcie. Smarować w razie potrzeby. | ||

| układ oleju sprężarkowego | przeprowadza analizę oleju i filtra. Zmień, jeśli to konieczne. Sprawdź pompę oleju i uszczelki Sprawdź nagrzewnicę oleju i termostat sprawdź wszystkie filtry, zawory itp., | co roku | |

| połączenia elektryczne | sprawdź wszystkie połączenia elektryczne i zaciski pod kątem pełnego kontaktu i szczelności | co roku | |

| Sprawdź stan czynnika chłodniczego | Dodaj czynnik chłodniczy, jeśli jest niski. Rejestruj kwoty i rozwiązuj problemy z wyciekami. | co roku | |

| sprawdzić korozję rurki skraplacza i parownika i czyścić w razie potrzeby. | wskazania obejmują: słabą jakość wody, nadmierne zanieczyszczenia i wiek agregatu chłodniczego. Badania prądów wirowych mogą być wykonane w celu oceny stanu rurki., | w razie potrzeby |

Dodaj komentarz