het goedkeuringsproces voor productieonderdelen is een van de beste manieren om de kwaliteitsnormen voor geleverde onderdelen en hun productieproces te waarborgen. Productie Deel goedkeuring proces is overwegend in veel verwerkende industrieën; echter, de noodzaak werd gevoeld door de auto-industrie om het proces van materiaal en productiekwaliteit te standaardiseren.,

daarom is het goedkeuringsproces voor productieonderdelen een van de meest systematische manieren die in 1993 door de automobiel-Industrieactie (AIAG) – groep is ontwikkeld om het kwaliteitsonderhoud van het geleverde materiaal volgens de eisen van de klant te waarborgen. De input voor PPAP was afgeleid van Ford, Chrysler en GM en de nieuwste versie was de 4e editie van de AIAG met ingang van 1 juni 2006.,

PPAP process requirement

Significant production Run: de minimale eis heeft betrekking op de hoeveelheid en de tijd die nodig is wanneer de production run betrekking heeft op minimaal 300 opeenvolgende delen moeten in één keer worden geproduceerd, en het moet een uur tot acht uur productie zijn. De productielocatie (omgeving) zou uniform voor alle geassembleerde delen met inbegrip van het bewerken, het meten, proces, materiaal, exploitant, enz.moeten zijn. De meetmaat moet vergelijkbaar zijn met de volledige productie.,vroeger had iedereen zijn kwaliteitsnormen, maar ze waren niet vergelijkbaar met de andere bedrijven in de industrie, noch concurrerend omdat ze niet allemaal gestandaardiseerd waren. Alles was zo verspreid dat niemand kon identificeren dat als ze het maken van een juiste beoordeling van kwaliteit of niet.

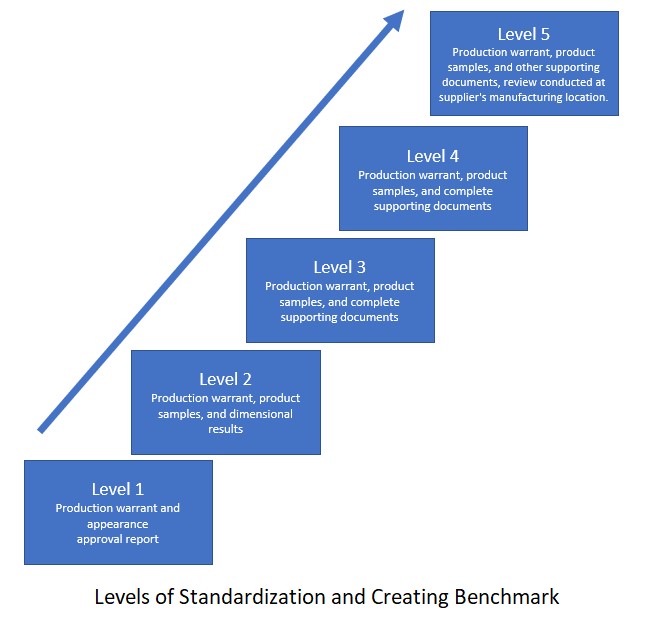

het proces van standaardisatie en het creëren van een benchmark is verdeeld in vijf niveaus:

niveau 1: waar slechts twee documenten worden ingediend met betrekking tot de bovenstaande componenten, d.w.z. een productiewaarschuwing en een uiterlijk goedkeuringsrapport.,

niveau 2: productiewaarschuwing, productmonsters en dimensionale resultaten

niveau 3: productiewaarschuwing, productmonsters en volledige ondersteunende documenten

niveau 4: productiewaarschuwing en andere documenten volgens instructies van de klant.

Niveau 5: productiewaarschuwing, productmonsters en andere ondersteunende documenten. Op dit niveau wordt een beoordeling uitgevoerd op de productielocatie van de leverancier.,

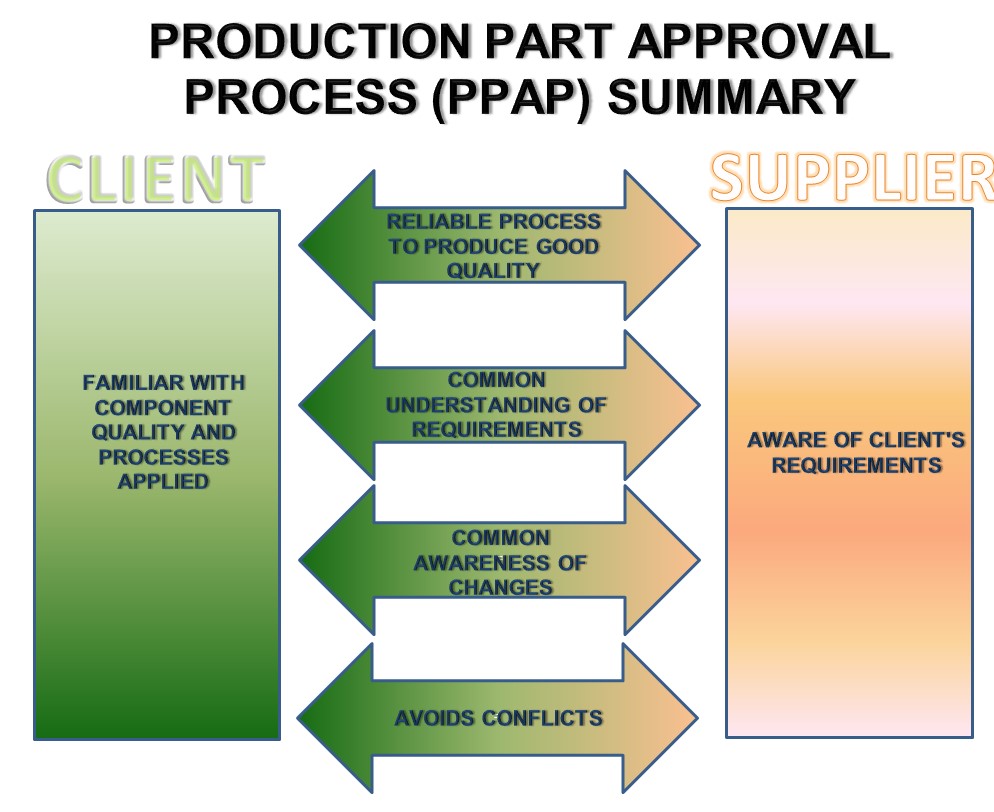

daarom is PPAP een geschikte manier om het volgende te waarborgen:

- De Leverancier is op de hoogte van de eisen van de klant.

- de client is vertrouwd met de kwaliteit van de geleverde component en het gevolgde proces.

- het proces is betrouwbaar genoeg de consistente levering van dergelijke kwaliteit van goederen in de toekomst die voldoet aan alle eisen van de klant.

- het ontwikkelt een begrip tussen de klant en de leverancier dat het product zal voldoen aan de ontwerp-en specificatie-eisen.,

- indien er wijzigingen zijn, zijn deze in overeenstemming en met instemming van de cliënt.

- helpt conflicten aan het einde van het contract te voorkomen.

de volgende onderdelen maken deel uit van het plan voor de verbetering van het productieproces, waarbij het proces is gedefinieerd wordt gedocumenteerd:

a. Ontwerprecord: het bevat de lijst van alle ontwerpen die een leverancier aan de specifieke klant aanbiedt.

b., Document voor wijzigingen in de techniek: indien dit nog niet in de ontwerprecords is opgenomen, worden de wijzigingen van een toegelaten ingenieur in het product of het proces onder deze rubriek vermeld.C. customer Engineering approval: er zijn weinig veranderingen die ook wel de “core changes” worden genoemd en waarvoor de toestemming van de klant vereist is. Daarom moeten de goedkeuringsdocumenten van de klant worden verzameld en geregistreerd.

D. proces wordt gemonitord, geanalyseerd en verbeterd op basis van de gegevens.

E. Records worden aangemaakt, onderhouden en bewaard.

f., FMEA verwijst naar storingsmodi en effectanalyse die verder in twee delen is verdeeld:

DFMEA: ontwerp FMEA, voor het geval het een turn key project is waarbij je leverancier zelf het materiaal ontwerpt.

PFMEA: proces FMEA is vereist om ervoor te zorgen dat het risico op mislukking lager is in het proces, en er moet bewijs worden ingediend voor hetzelfde.

g. processtroomdiagram: het beschrijft alle stappen die in een reeks worden genomen. Het is opgericht om de transparantie te bevorderen.

h., Hoofdsteekproef: het kan een fysisch of analytisch monster zijn. Afhankelijk van het type product wordt het basismonster bepaald

als het materiaal in bulk is en na verloop van tijd niet verandert, is het fysische monster in dat geval een basismonster, terwijl als het materiaal in bulk met de tijd verandert, zoals vingerafdrukken, het analysemonster een basismonster is.

i., Documentatie van testresultaten: er wordt een verslag van de resultaten van materiaal-en prestatietests uitgevoerd om ervoor te zorgen dat de materiaalkwaliteit en de functionele eis overeenkomen met het ontwerprecord of controleplan.

J. eerste Procescapaciteitsstudie

k. het is de statistische methode voor procescapaciteiten waarbij de specifieke benchmark wordt gebruikt om te bepalen of het proces momenteel voldoet aan de eisen van de klant. Dit is vergelijkbaar met Six sigma zwarte band studie.

l. Measurement system analysis studies and qualified laboratory documents

m., Controleplan: het controleplan is ingedeeld in drie types – Prototype, Prelaunch, en productie. Het formaat van het controleplan moet voldoen aan IATF 16949: 2016 vereisten

n. deel indieningswaarschuwing die de samenvatting van alle bovenstaande opmerkingen is, moet worden ingediend bij de klant samen met het uiterlijk goedkeuringsrapport. Zodra, u hebt ingediend de steekproef productie deel aan de klant; je moet ervoor zorgen dat incase klant wil wijzigingen aan het document dan een klant specifieke documentatie zal hetzelfde vermelden. Het kan gedeeltelijk specifieke of component controle steun.,

ten slotte kan de klant een van de volgende beslissingen nemen:

• volledige goedkeuring

• tussentijdse goedkeuring

• geweigerde goedkeuring

alle documenten moeten door de organisatie worden bewaard totdat het onderdeel actief is plus één kalenderjaar.

Geef een reactie