Inleiding

Chillers zijn een belangrijk onderdeel van airconditioningsystemen voor grote gebouwen. Ze produceren koud water om warmte uit de lucht in het gebouw te verwijderen. Ze bieden ook koeling voor procesbelastingen zoals file-server ruimtes en grote medische beeldvormingsapparatuur. Net als bij andere soorten airconditioningsystemen halen de meeste chillers warmte uit water door een koelmiddel mechanisch te comprimeren.

Chillers zijn complexe machines die duur zijn om te kopen en te bedienen., Een preventief en voorspellend onderhoudsprogramma is de beste bescherming voor deze waardevolle asset.

leer meer over het opzetten van een Best Practice O&m programma.

koelmachines gebruiken in grote gebouwen doorgaans meer energie dan enig ander apparaat. Ze goed onderhouden en slim bedienen kan aanzienlijke energiebesparingen opleveren.,

typen koelmachines

mechanische compressie

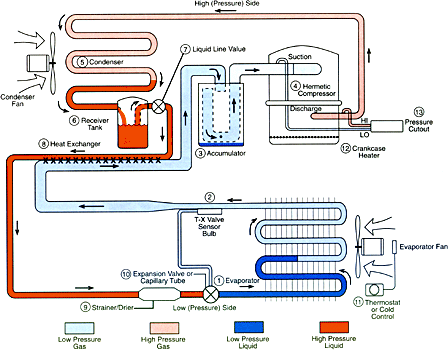

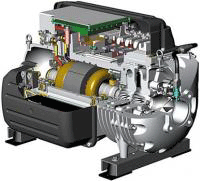

tijdens de compressiecyclus gaat het koelmiddel door vier belangrijke componenten binnen de koelmachine: de verdamper, de compressor, de condensor en een stroommeter zoals een expansieventiel. De verdamper is de lage temperatuur (koeling) kant van het systeem en de condensor is de hoge temperatuur (warmte-afstoting) kant van het systeem.,

mechanische Compressiekoelers

mechanische compressiekoelers worden ingedeeld naar compressortype: zuiger -, draaischroef -, centrifugaal-en wrijvingsloze centrifugaal.

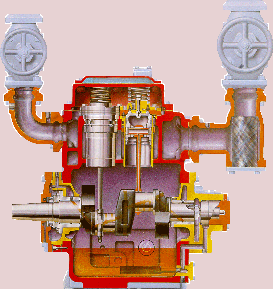

heen-en-weer bewegend: net als bij een automotor met meerdere zuigers wordt een krukas door een elektromotor gedraaid, de zuigers comprimeren het gas en verwarmen het in het proces. Het hete gas wordt afgevoerd naar de condensor in plaats van te worden uitgeput uit een uitlaat., De zuigers hebben inlaat-en uitlaatkleppen die op aanvraag kunnen worden geopend om de zuiger inactief te laten, wat de koelercapaciteit vermindert naarmate de vraag naar gekoeld water wordt verminderd. Door dit lossen kan een enkele compressor een scala aan capaciteiten leveren om beter op de systeembelasting af te stemmen. Dit is efficiënter dan het gebruik van een hot-gas bypass om dezelfde capaciteitsvariatie met alle zuigers werken. Sommige eenheden gebruiken beide methoden, lossen zuigers tot een minimum aantal, dan met behulp van heet-gas bypass om de capaciteit stabiel verder te verminderen. Capaciteiten variëren van 20 tot 125 ton.,

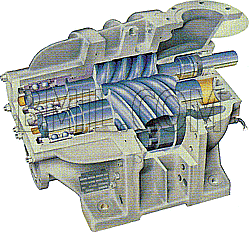

Roterende Schroef: de schroef of spiraalcompressor heeft twee aan elkaar gekoppelde spiraalvormige gegroefde rotoren in een stationaire behuizing. Als de spiraalvormige rotoren draaien, wordt het gas gecomprimeerd door directe volumereductie tussen de twee rotoren. De capaciteit wordt geregeld door een schuifventiel of variabele toerentalaandrijving (VSD) op de motor. Capaciteiten variëren van 20 tot 450 ton.

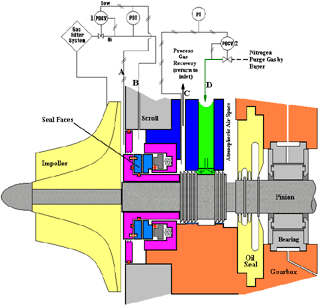

Centrifugaal: de centrifugaalcompressor werkt als een centrifugaalwaterpomp, waarbij een waaier het koelmiddel comprimeert., Centrifugaalkoelers bieden een hoge koelcapaciteit met een compact ontwerp. Ze kunnen worden uitgerust met zowel inlaatschoepen als aandrijvingen met variabele snelheid om de regeling van de koelwatercapaciteit te regelen. Capaciteit is 150 ton en hoger.

wrijvingsloze centrifugaal: dit zeer energiezuinige ontwerp maakt gebruik van magnetische lagertechnologie. De compressor heeft geen smeermiddel nodig en heeft een DC-motor met variabele snelheid met directe aandrijving voor de centrifugaalcompressor. Capaciteiten variëren van 60 tot 300 ton.,

Absorptiekoelers

Absorptiekoelers maken gebruik van een warmtebron zoals aardgas of stadsstoom om een koelcyclus te creëren waarbij geen gebruik wordt gemaakt van mechanische compressie. Omdat er weinig absorptiemachines zijn in het noordwesten van de VS, heeft dit document alleen betrekking op mechanische compressiekoelers. Meer informatie over absorptiekoelers vindt u in het Energy Solutions Center.

belangrijke componenten van mechanische Compressiekoelers

koelers produceren gekoeld water in de verdamper, waarbij koud koelmiddel over de bundel van de verdamperbuizen stroomt., Het koelmiddel verdampt (verandert in damp) als de warmte wordt overgebracht van het water naar het koelmiddel. Het gekoelde water wordt vervolgens via het koelwaterdistributiesysteem naar de luchtbehandelingsunits van het gebouw gepompt.

leer meer over de exploitatie en het onderhoud van HVAC-Waterdistributiesystemen.

meer informatie over de werking en het onderhoud van Luchtdistributiesystemen.

het gekoelde water stroomt door spoelen in de luchtbehandelingsinstallatie om warmte te verwijderen uit de lucht die wordt gebruikt om ruimten in het hele gebouw te conditioneren., Het warme water (opgewarmd door de warmte die wordt overgedragen van de ventilatielucht van het gebouw) keert terug naar de verdamper en de cyclus begint opnieuw.

Compressor

verdampt koelmiddel verlaat de verdamper en gaat naar de compressor waar het mechanisch wordt gecomprimeerd en wordt omgezet in een hogedruk damp bij hoge temperatuur. Bij het verlaten van de compressor komt het koelmiddel in de condensorzijde van de koelmachine.

condensor

in de condensor stroomt warm koelmiddel rond de buizen die het condensorcircuitwater bevatten., De warmte wordt overgebracht naar het water, waardoor het koelmiddel condenseert in vloeibare vorm. Het condensorwater wordt vanuit de condensorbundel naar de koeltoren gepompt waar warmte van het water naar de atmosfeer wordt overgebracht. Het vloeibare koelmiddel gaat dan naar de expansieklep.

meer informatie over de werking en het onderhoud van koeltorens.

Expansieventiel

het koelmiddel stroomt via het expansieventiel of de meetinrichting in de verdamper. Deze klep regelt de koelsnelheid., Eenmaal door de klep, zet het koelmiddel uit tot een lagere druk en een veel lagere temperatuur. Het stroomt rond de verdampingsbuizen, absorbeert de warmte van het gekoelde water dat terug komt van de luchtbehandelingsapparaten, en voltooit de koelcyclus.

besturingselementen

nieuwere chillers worden bestuurd door geavanceerde microprocessoren aan boord. De chillerbesturingssystemen omvatten veiligheids-en bedieningscontroles. Als de apparatuur niet goed werkt, schakelt de veiligheidscontrole de chiller uit om ernstige schade aan de machine te voorkomen., Bedieningselementen maken aanpassingen van sommige chiller bedrijfsparameters mogelijk. Om de prestaties van de koeler beter te controleren, moet het koelerbesturingssysteem communiceren met de Direct digital control (DDC) van de faciliteit.

veiligheidskwesties

Chillers bevinden zich meestal in een ruimte voor mechanische apparatuur. Elk type koelmiddel dat in een koelercompressor wordt gebruikt, heeft specifieke veiligheidseisen voor lekdetectie en noodventilatie. Raadpleeg uw lokale mechanische code of de internationale mechanische Code voor meer informatie.,

het EPA heeft voorschriften vastgesteld met betrekking tot het gebruik en de behandeling van koelmiddelen om te voldoen aan de Clean Air Act van 1990. Al het personeel dat werkt met koelmiddelen die onder deze wet vallen, moet een passende vergunning hebben.

beste praktijken voor efficiënt gebruik

de volgende beste praktijken zullen de chillerprestaties verbeteren en de bedrijfskosten verlagen:

Gebruik meerdere chillers voor maximale efficiëntie: installaties met twee of meer chillers kunnen energie besparen door de belasting van het gebouw af te stemmen op de meest efficiënte combinatie van een of meer chillers., In het algemeen moet de meest efficiënte chiller eerst worden gebruikt.

verhoog de temperatuur van het gekoelde water: een verhoging van de temperatuur van het gekoelde water dat aan de luchtbehandelingsinstallaties van het gebouw wordt geleverd, zal de efficiëntie ervan verbeteren. Stel een schema voor het resetten van gekoeld water op. Een resetschema kan meestal de temperatuur van het gekoelde water aanpassen als de temperatuur van de buitenlucht verandert. Op een centrifugale chiller, het verhogen van de temperatuur van gekoelde watervoorziening met 2-3°F zal verminderen koeler energiegebruik 3-5%.,

verlaag de temperatuur van het condensorwater: door de temperatuur van het water dat van de koeltoren naar de koeler terugkeert met 2-3°F te verlagen, wordt het energieverbruik van de koeler met 2-3% verminderd. Het temperatuurinstelpunt voor het water dat de koeltoren verlaat moet zo laag zijn als de koelerfabrikant water in de condensor toelaat.

lucht uit het koelmiddel spoelen: lucht die in de koelmiddellus wordt opgesloten, verhoogt de druk bij de ontlading van de compressor. Dit verhoogt het werk van de compressor. Nieuwere chillers hebben automatische luchtpurgers die run-time meters hebben., Dagelijkse of wekelijkse tracking van de looptijd zal laten zien of er een lek is ontstaan dat lucht toelaat om het systeem binnen te komen.

optimaliseer vrije koeling: als uw systeem een chiller bypass en warmtewisselaar heeft, bekend als een water-side economizer, moet het worden gebruikt om procesbelastingen te bedienen tijdens het winterseizoen. De water-side economizer produceert gekoeld water zonder de chiller te laten draaien. Condensorwater circuleert door de koeltoren om warmte af te stoten en gaat vervolgens naar een warmtewisselaar (die de koeler omzeilt) waar het water voldoende wordt gekoeld om aan de koelbelasting te voldoen.,

controleer de prestaties van de bypass-en ontlader met warm gas: Deze worden het vaakst aangetroffen bij zuigercompressoren om de capaciteit te regelen. Zorg ervoor dat ze goed werken.

koelmiddelniveau handhaven: om de efficiëntie van een koelmachine te handhaven, controleert u het zichtglas van het koelmiddel en de temperatuur van de oververhitting en de onderkoeling, en vergelijkt u deze met de eisen van de fabrikant. Op deze manier kunnen zowel lage als hoge koudemiddelcondities worden gedetecteerd. Beide omstandigheden verminderen de capaciteit en efficiëntie van een chiller.,

Handhaaf een dagelijkse log: Chiller O&m beste praktijken beginnen met het bijhouden van een dagelijkse log van temperaturen, vloeistofniveaus, druk, debieten en motorstroom. Samen vormen deze metingen een waardevolle basisreferentie voor het bedienen van het systeem en het oplossen van problemen. Veel nieuwere chillers slaan automatisch logs van deze metingen op in hun boordbesturingssysteem, dat mogelijk direct met de DDC kan communiceren. Hieronder een voorbeeld van een dagelijks logboek dat kan worden aangepast voor gebruik met uw chiller.,

Download deze tabel als een Word-Document

Best Practices for Maintenance

vergeleken met een ernstige chillerstoring is een goed preventief en voorspellend onderhoudsprogramma een kleine kost. Het implementeren van een best-practice onderhoudsplan bespaart geld over de levensduur van de chiller en zorgt voor een langere levensduur van de chiller. Voor meer informatie over dit onderwerp ga naar Best Practice O&m programma.

Substandard operationele praktijken blijven vaak onopgemerkt en worden de geaccepteerde norm. Het opleiden van personeel in zowel onderhouds-als bedieningspraktijken is de beste preventie., Veel chiller fabrikanten bieden training voor de bouw van operationele ingenieurs in het bedienen en onderhouden van hun chillers.

om koelmachines effectief te onderhouden, moet u 1) de koelmachine op piekefficiëntie brengen en 2) die piekefficiëntie handhaven. Er zijn een aantal fundamentele stappen die faciliteiten professionals kunnen nemen om ervoor te zorgen dat hun chillers goed worden onderhouden. Hieronder zijn enkele van de belangrijkste praktijken.

schaalgrootte of vervuiling verminderen

falen van de warmtewisselaarbuizen is kostbaar en storend., De verdamper-en condensorbuisbundels verzamelen minerale en slibafzettingen uit het water. Schaalopbouw bevordert corrosie die kan leiden tot het falen van de buiswand. Schaalopbouw isoleert ook de buizen in de warmtewisselaar waardoor de efficiëntie van de chiller wordt verminderd. Er zijn twee belangrijke preventieve acties:

controle van de waterzuivering: controle van de waterzuivering van de condensor-wekelijkse Open kringloop met water zal de frequentie van het reinigen van de condensorbuizen en de mogelijkheid van een buisuitval verminderen.

meer informatie over de werking en het onderhoud van koeltorens.,

maandelijks controleren van de waterbehandeling van de gesloten kringloop voor gekoeld water zal de frequentie van het reinigen van de verdamperbuizen verminderen en de mogelijkheid van een buisuitval verminderen.

leer meer over de exploitatie en het onderhoud van HVAC-Waterdistributiesystemen.

inspecteren en reinigen van buizen: de buizen in de verdamper-en condensatorbundels moeten eenmaal per jaar worden geïnspecteerd, meestal wanneer de koelmachine wordt uitgeschakeld om te overwinteren., Voor systemen die het hele jaar door werken om te voldoen aan procesbelastingen, kunnen de schaling en vervuiling van buizen worden gecontroleerd door de drukval in de condensor-en verdamperbundels te registreren. Een toename van de druk van de inlaat naar de uitlaat van 3-4 PSI duidt op een waarschijnlijke toename van de schaal of vervuiling die reiniging van de buis vereist.

inspecteer op lekkages van koelmiddel

indien mogelijk, bewaak de timer voor het doorspoelen van de lucht. Overmatige of langere tijd van luchtzuivering kan wijzen op een lek van het koelmiddel. Als er geen luchtspoelinrichting is geïnstalleerd, kunnen bellen in het kijkglas van het koelmiddel ook wijzen op lekkage van het koelmiddel., Gasanalysatoren kunnen ook worden gebruikt om koelmiddellekken te identificeren.

onderstaande tabel bevat een controlelijst voor onderhoudstaken.

Download deze tabel als een Word-document

onderhoudsschema voor Chillers

| Description | onderhoudsfrequentie | dagelijks logboek | controleer alle instelpunten voor een juiste waarde instelling en functie. Zorg ervoor dat er geen ongewone geluiden en de ruimtetemperatuur is aanvaardbaar.,d>uitschakelen of de reeks onnodige chillers | Dagelijks |

|---|---|---|---|

| Check gekoeld water reset instellingen en functie | Controleer de instellingen voor goedgekeurde volgorde van werking aan het begin van elke koelen seizoen | Jaarlijks | |

| Check harder lockout streefwaarde | Controleer de instellingen voor goedgekeurde volgorde van werking aan het begin van elke koelen seizoen | Jaarlijks | |

| Reinigen van de verdamper en de condensator buizen | Aangegeven wanneer het drukverschil over het vat (buis bundel) groter is dan de aanbevelingen van de fabrikant, maar ten minste jaarlijks., | jaarlijks | |

| controleer de maximale stroomsterkte van de motor | motorstroom mag niet hoger zijn dan de specificatie van de fabrikant | jaarlijks | |

| compressormotor en assemblage | voer trillingsanalyse uit: controleer alle uitlijningen aan de specificaties. Controleer alle zegels. Smeer waar nodig. | jaarlijks | |

| Compressoroliesysteem | voer analyse uit op olie en filter. Verander indien nodig. Oliepomp en afdichtingen olieverwarmer en thermostaat controleren alle zeven, kleppen, enz., | jaarlijks | |

| elektrische aansluitingen | controleer alle elektrische aansluitingen en terminals op volledig contact en dichtheid | jaarlijks | |

| koelmiddelconditie | koelmiddel toevoegen indien laag. Registreer bedragen en pak lekkageproblemen aan. | jaarlijks | |

| controle op corrosie van condensor-en verdampingsbuizen en schoon indien nodig. | indicaties zijn: slechte waterkwaliteit, overmatige vervuiling en leeftijd van de koeler. Wervelstroom het testen kan worden gedaan om buisvoorwaarde te beoordelen., | naar behoefte |

Geef een reactie