Il processo di approvazione delle parti di produzione è uno dei modi migliori per garantire gli standard di qualità dei componenti forniti e il loro processo di produzione. Il processo di approvazione della parte di produzione è prevalente in molte industrie manifatturiere; tuttavia, l’industria automobilistica ha sentito la necessità di standardizzare il processo di qualità del materiale e della produzione.,

Quindi, il processo di approvazione della parte di produzione è uno dei modi più sistematici sviluppati dal gruppo Automotive Industry Action (AIAG) nel 1993 per garantire la manutenzione della qualità del materiale fornito secondo le esigenze del cliente. L’input per PPAP è stato derivato da Ford, Chrysler e GM e l’ultima versione è stata la 4a edizione dell’AIAG con effetto dal 1 ° giugno 2006.,

Requisito di processo PPAP

Ciclo di produzione significativo: il requisito minimo si riferisce alla quantità e al tempo impiegato in cui il ciclo di produzione si riferisce a un minimo di 300 parti consecutive da produrre in una sola volta e dovrebbe essere da un’ora a otto ore di produzione. Il sito di produzione (ambiente) dovrebbe essere uniforme per tutte le parti assemblate tra cui utensili, misurazione, processo, materiale, operatore, ecc. Il calibro di misura dovrebbe essere simile al ciclo di produzione completo.,

In precedenza, tutti avevano i loro standard di qualità, ma non erano comparabili con le altre aziende del settore né competitivi perché non erano tutti standardizzati. Tutto era così sparpagliato che nessuno poteva identificare se stavano facendo un giusto giudizio sulla qualità o meno.

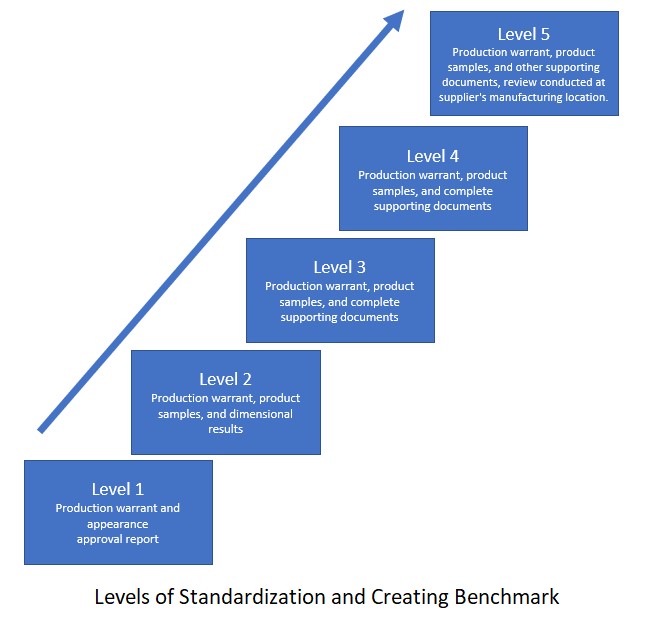

Il processo di standardizzazione e creazione di un benchmark è diviso in cinque livelli:

Livello 1: dove vengono presentati solo due documenti relativi ai componenti di cui sopra, vale a dire, mandato di produzione e rapporto di approvazione dell’aspetto.,

Livello 2: garanzia di produzione, campioni di prodotto e risultati dimensionali

Livello 3: garanzia di produzione, campioni di prodotto e documenti giustificativi completi

Livello 4: Garanzia di produzione e altri documenti secondo le istruzioni del cliente.

Livello 5: garanzia di produzione, campioni di prodotto e altri documenti giustificativi. A questo livello, viene condotta una revisione presso la sede di produzione del fornitore.,

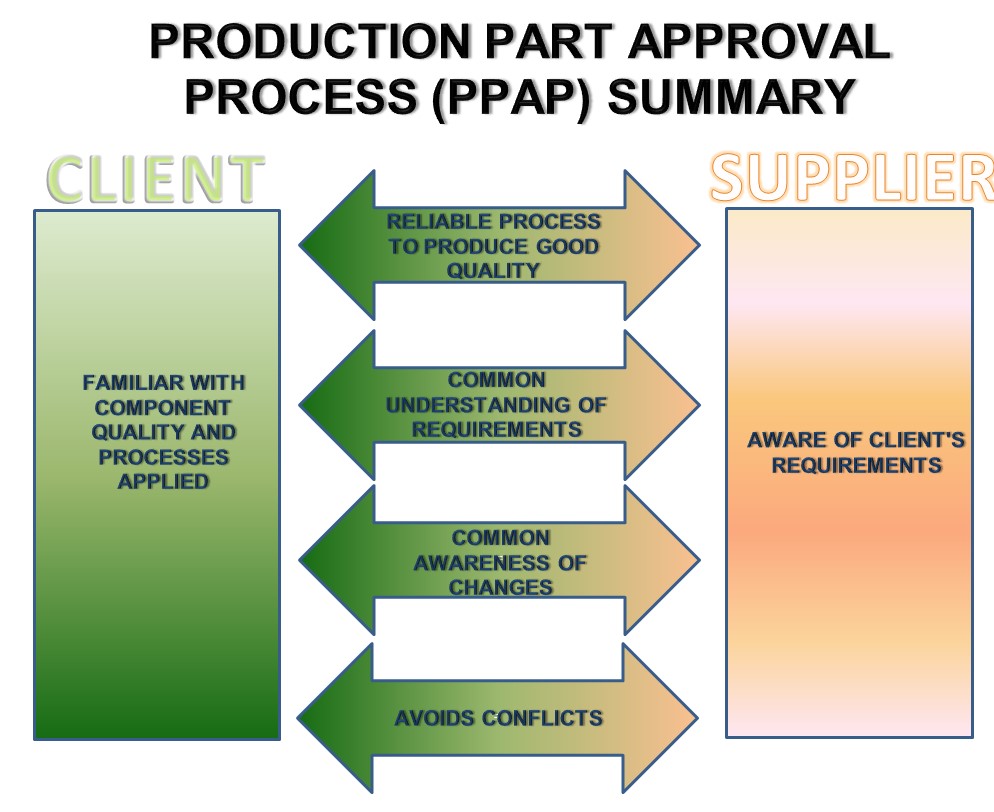

Quindi, PPAP è un modo appropriato per garantire quanto segue:

- Il fornitore è consapevole delle esigenze del cliente.

- Il cliente ha familiarità con la qualità del componente fornito e con il processo seguito.

- Il processo è abbastanza affidabile il costantemente consegnare tale qualità delle merci in futuro che soddisfa tutte le esigenze del cliente.

- Sviluppa una comprensione tra il cliente e il fornitore che il prodotto soddisferà i requisiti di progettazione e specifica.,

- Se ci sono cambiamenti, sono in conformità e accordo con l’approvazione del cliente.

- Aiuta ad evitare conflitti alla fine del contratto.

Di seguito sono riportati i componenti che fanno parte del piano di miglioramento del processo produttivo in cui è documentato il processo definito:

a. Design record: Contiene l’elenco di tutti i progetti che un fornitore offre al cliente specifico.

b., Documento di modifica tecnica autorizzato: se non ancora registrato nei record di progettazione, le modifiche di qualsiasi ingegnere autorizzato nel prodotto o nel processo sono menzionate in questa voce.

c. Customer Engineering approval: Ci sono poche modifiche che sono anche definite come le “modifiche principali” che richiedono l’autorizzazione del cliente. Quindi i documenti di approvazione del cliente devono essere raccolti e registrati.

d.Processo viene monitorato, analizzato e migliorato sulla base dei dati.

e. I record vengono creati, mantenuti e conservati.

f., FMEA che si riferisce alle modalità di guasto e all’analisi degli effetti che è ulteriormente divisa in due parti:

DFMEA: Design FMEA, nel caso in cui si tratti di un progetto chiavi in mano in cui il fornitore stesso progetta il materiale.

PFMEA: il processo FMEA è necessario per garantire che il rischio di guasto sia inferiore nel processo e che sia necessario presentare prove per lo stesso.

g. Diagramma di flusso del processo: descrive tutti i passaggi eseguiti in una sequenza. È stato creato per facilitare la trasparenza.

h., Campione master: potrebbe essere un campione fisico o analitico. A seconda del tipo di prodotto viene determinato il campione master

Se il materiale è sfuso e immutabile nel tempo, in tal caso, il campione fisico è campione master mentre se il materiale sfuso cambia con il tempo, come le impronte digitali, il campione analitico è un campione master.

i., Documentazione dei risultati dei test: viene condotta una registrazione dei risultati dei test sui materiali e sulle prestazioni per garantire che la qualità del materiale e i requisiti funzionali corrispondano al record di progettazione o al piano di controllo.

j. Studio di capacità di processo iniziale

k.È il modo statistico di capacità di processo in cui viene utilizzato il benchmark specifico per determinare se il processo attualmente soddisfa i requisiti del cliente. Questo è simile a six sigma black belt studio.

l. Studi di analisi del sistema di misura e documenti di laboratorio qualificati

m., Piano di controllo: Il piano di controllo è classificato in tre tipi: prototipo, Prelaunch e produzione. Il formato del piano di controllo deve essere conforme a IATF 16949: 2016 requisiti

n. Parte mandato di presentazione che è la sintesi di tutte le osservazioni di cui sopra è tenuto ad essere presentato al cliente insieme con il rapporto di approvazione aspetto. Una volta, hai inviato la parte di produzione del campione al cliente; è necessario assicurarsi che il cliente in caso desideri apportare modifiche al documento, una documentazione specifica del cliente menzionerà la stessa. Potrebbe essere parte specifica o componente controllo aiuti.,

Infine, il cliente può prendere una delle seguenti decisioni:

• Approvazione completa

• Approvazione provvisoria

• Approvazione respinta

Tutti i documenti devono essere conservati dall’organizzazione fino a quando la parte è attiva più un anno solare.

Lascia un commento