a gyártási alkatrész jóváhagyási folyamata az egyik legjobb módja annak, hogy biztosítsuk a szállított alkatrészek minőségi előírásait és gyártási folyamatát. Gyártási rész jóváhagyási folyamat elterjedt számos feldolgozóipar; azonban, szükség volt érezte az autóipar, hogy szabványosítsa a folyamat az anyag, a gyártási minőség.,

ezért a gyártási rész jóváhagyási folyamata az autóipari Action (Aiag) csoport által 1993-ban kifejlesztett egyik leg szisztematikusabb módszer, amely biztosítja a szállított anyag minőségi karbantartását az ügyfél igényei szerint. A PPAP inputja a Fordtól, a Chryslertől és a GM-től származik, a legújabb verzió pedig az AIAG 4.kiadása volt, 2006. június 1-jei hatállyal.,

PPAP process requirement

jelentős gyártási folyamat: a minimális követelmény a mennyiségre és az eltelt időre vonatkozik, amikor a gyártási folyamat legalább 300 egymást követő alkatrészt egy menetben kell előállítani, és egy-nyolc órás gyártásnak kell lennie. A gyártóhelynek (környezetnek) egységesnek kell lennie az összes összeszerelt alkatrészhez, beleértve a szerszámozást, a mérést, a folyamatot, az anyagot, az Üzemeltetőt stb. A mérésmérőnek hasonlónak kell lennie a teljes gyártási futáshoz.,

korábban mindenkinek megvolt a minőségi szabványa, azonban nem voltak összehasonlíthatók az iparág többi cégével, sem versenyképesek, mert mindegyiket nem szabványosították. Minden annyira szétszóródott, hogy senki sem tudta azonosítani, hogy ha helyes döntést hoznak a minőségre, vagy sem.

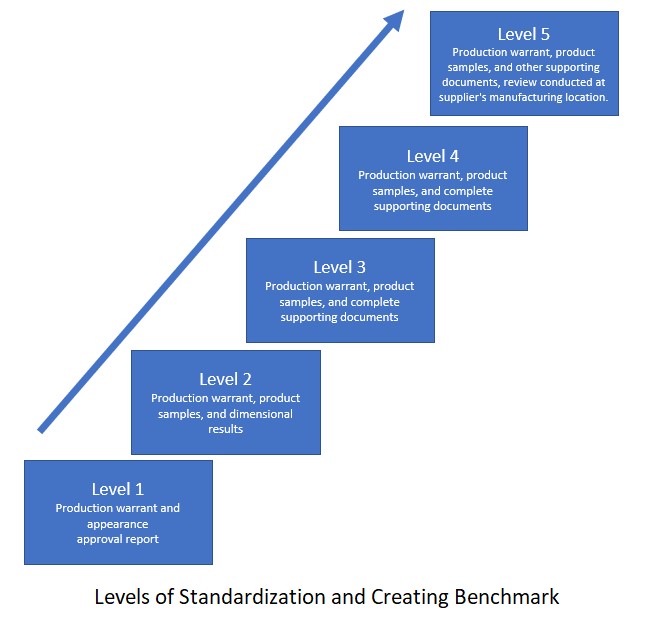

a folyamat A szabványosítás, valamint létrehozása benchmark van osztva öt szint:

1. Szint: ahol csak két dokumentumok benyújtására vonatkozó fenti komponensek, azaz a termelési engedélyt, illetve megjelenés jóváhagyási jelentés.,

2. szint: termelési parancs, termékminták és dimenziós eredmények

3. szint: termelési parancs, termékminták és teljes bizonylatok

4.szint: gyártási parancs és egyéb dokumentumok az ügyfél utasításai szerint.

5. szint: gyártási parancs, termékminták és egyéb igazoló dokumentumok. Ezen a szinten felülvizsgálatot végeznek a szállító gyártási helyén.,

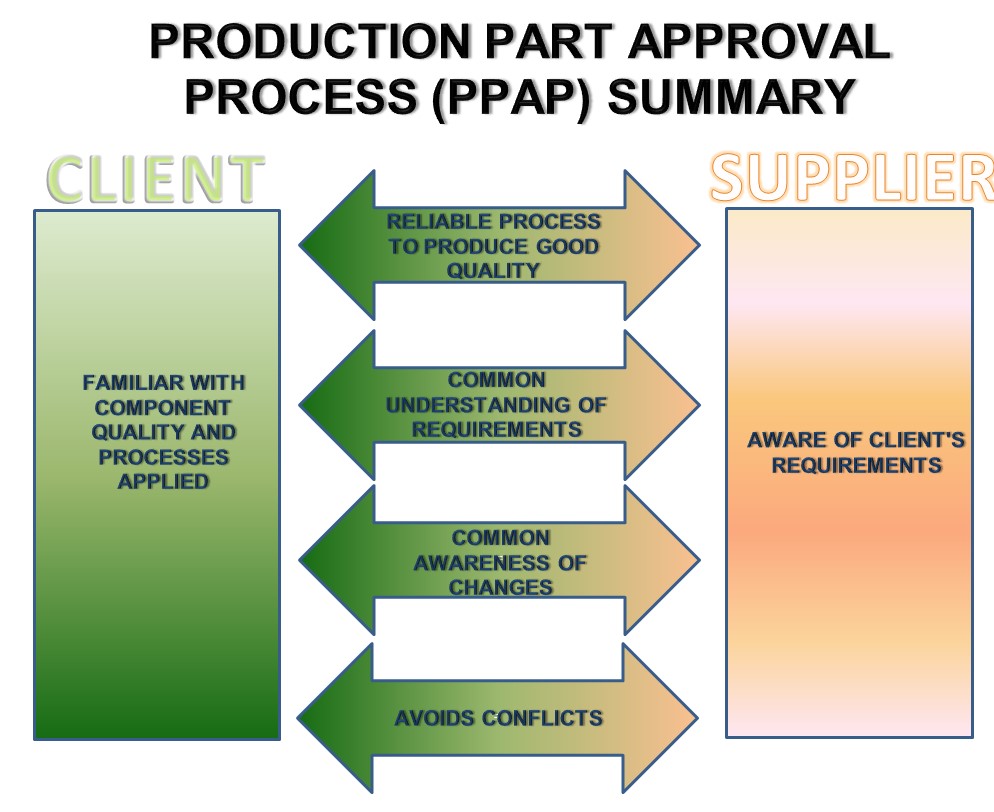

ezért a PPAP megfelelő módja annak, hogy biztosítsa a következőket:

- a szállító tisztában van az ügyfél követelményeivel.

- az ügyfél ismeri a szállított alkatrész minőségét, valamint az azt követő folyamatot.

- a folyamat elég megbízható ahhoz, hogy a jövőben következetesen olyan minőségi árut szállítson, amely megfelel az ügyfél összes követelményének.

- az ügyfél és a szállító közötti megértést fejleszti, hogy a termék megfelel a tervezési és specifikációs követelményeknek.,

- Ha bármilyen változás történik,azok összhangban vannak az ügyfél jóváhagyásával.

- segít elkerülni a konfliktusokat a szerződés végén.

A következő összetevőket, amelyek részét képezik a gyártási folyamat fejlesztési terv, ahol a folyamat meghatározott dokumentálni:

egy. Design rekord: Ez tartalmazza a lista minden a tervek egy szállító kínál, hogy az adott ügyfél.

b., Engedélyezett mérnöki módosítási dokumentum: ha még nem rögzítették a tervezési nyilvántartásokban, akkor a termékben vagy a folyamatban bekövetkezett bármely felhatalmazott mérnök változásait e címsor tartalmazza.

C. Customer Engineering jóváhagyás: kevés olyan változás van, amelyet “alapvető változásoknak” is neveznek, amelyek az ügyfél engedélyezését igénylik. Ezért az ügyfél-jóváhagyási dokumentumokat be kell gyűjteni és rögzíteni kell.

D. a folyamatot az adatok alapján nyomon követjük, elemezzük és fejlesztjük.

e. a nyilvántartásokat létrehozzák, karbantartják és megőrzik.

f., FMEA, amely a meghibásodási módokra és hatáselemzésre utal, amely további két részre oszlik:

DFMEA: Design FMEA, abban az esetben, ha ez egy kulcsrakész projekt, ahol maga szállítja az anyagot.

PFMEA: a folyamat során a kudarc kockázatának csökkentése érdekében FMEA-eljárásra van szükség, és ehhez bizonyítékokat kell benyújtani.

G. Folyamatfolyam-diagram: leírja a sorrendben végrehajtott összes lépést. Az átláthatóság megkönnyítése érdekében jön létre.

h., Mester minta: lehet fizikai vagy analitikai minta. A termék típusától függően a fő mintát

határozzák meg, ha az anyag ömlesztve van és az idő múlásával változatlan, ebben az esetben a fizikai minta mesterminta, míg ha az ömlesztett anyag idővel változik, például ujjnyomtatással, az analitikai minta mesterminta.

I., Vizsgálati eredmények dokumentációja: az anyag-és teljesítményvizsgálati eredmények nyilvántartása annak biztosítása érdekében történik, hogy az anyagminőségi és funkcionális követelmény megfeleljen a tervezési rekordnak vagy az ellenőrzési tervnek.

J. Initial Process capability study

k. ez a statisztikai módszer a folyamat képesség, ahol az adott benchmark használják annak meghatározására, hogy a folyamat jelenleg megfelel az ügyfél igényeinek. Ez hasonló a hat sigma fekete öv vizsgálatához.

l. mérési rendszerelemzési vizsgálatok és minősített laboratóriumi dokumentumok

m., Ellenőrzési terv: az ellenőrzési terv három típusba sorolható-prototípus, Prelaunch, valamint a termelés. Az ellenőrzési terv formátumának meg kell felelnie az IATF 16949:2016 követelményeknek

N. rész benyújtási parancs, amely a fenti észrevételek összefoglalása, a megjelenési jóváhagyási jelentéssel együtt be kell nyújtani az ügyfélnek. Miután benyújtotta a mintagyártási részt az ügyfélnek; gondoskodnia kell arról, hogy az incase ügyfél módosítani akarja a dokumentumot, majd az ügyfél-specifikus dokumentációnak ugyanezt meg kell említenie. Lehet, hogy részspecifikus vagy alkatrészellenőrző támogatás.,

végül az ügyfél a következő döntések bármelyikét hozhatja:

* teljes jóváhagyás

* ideiglenes jóváhagyás

* elutasított jóváhagyás

az összes dokumentumot a szervezetnek meg kell őriznie, amíg a rész aktív, plusz egy naptári év.

Vélemény, hozzászólás?