Výroba součástí schvalovacího procesu je jedním z nejlepších způsobů, jak zajistit standardy kvality na dodávané Komponenty a jejich výrobní proces. Proces schvalování výrobních dílů je převládající v mnoha zpracovatelských odvětvích; automobilový průmysl však cítil potřebu standardizovat proces kvality materiálu a výroby.,

Proto, výroby součástí schvalovacího procesu je jedním z nejvíce systematickým způsobem vyvinut Automobilový Průmysl Akce (AIAG) skupina v roce 1993, aby se zajistilo zachování kvality dodávaného materiálu dle požadavků klienta. Vstup pro PPAP byl odvozen od Ford, Chrysler a GM a nejnovější verzí bylo 4. vydání AIAG s účinností od 1. června 2006.,

PPAP proces požadavek

Významné výrobní období: minimální požadavek se vztahuje k Množství času a vzal tam, kde výroba se týká minimálně 300 po sobě jdoucích částí by měla být vypracována v jednom jít, a to by mělo být jednu hodinu osm hodin produkce. Výrobní místo (životní prostředí) by mělo být jednotné pro všechny součásti sestavené včetně nástrojů, měření, procesu, materiálu, obsluhy atd. Měřidlo by mělo být podobné jako při plném výrobním běhu.,

Dříve, každý měl své normy kvality však ani oni, byly srovnatelné s ostatními podniky v průmyslu ani konkurenční, protože oni byli všichni nejsou standardizovány. Všechno bylo tak rozptýlené, že nikdo nemohl zjistit, že pokud dělají správný úsudek na kvalitu nebo ne.

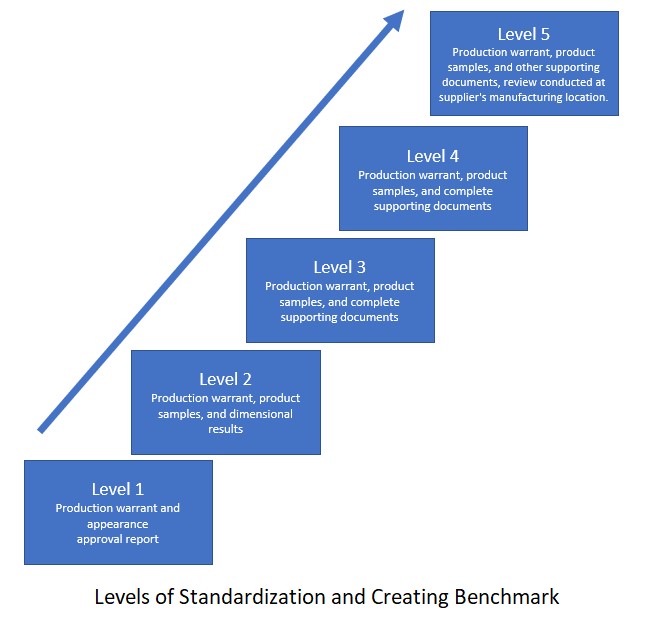

proces standardizace a vytvoření benchmarku je rozdělena do pěti úrovní:

Úroveň 1: kde jsou pouze dva dokumenty jsou předloženy týkající se výše uvedených komponent, tj. výrobní příkaz a vzhled schválení zprávy.,

Úroveň 2: výrobní příkaz, vzorky výrobků, a rozměrovou výsledky

Úroveň 3: výrobní příkaz, vzorky výrobků, a kompletní podporu dokumentů,

Úroveň 4: Výrobní příkaz a další dokumenty podle pokynů zákazníka.

úroveň 5: výrobní povolení, vzorky produktů a další podpůrné dokumenty. Na této úrovni se provádí přezkum ve výrobním místě dodavatele.,

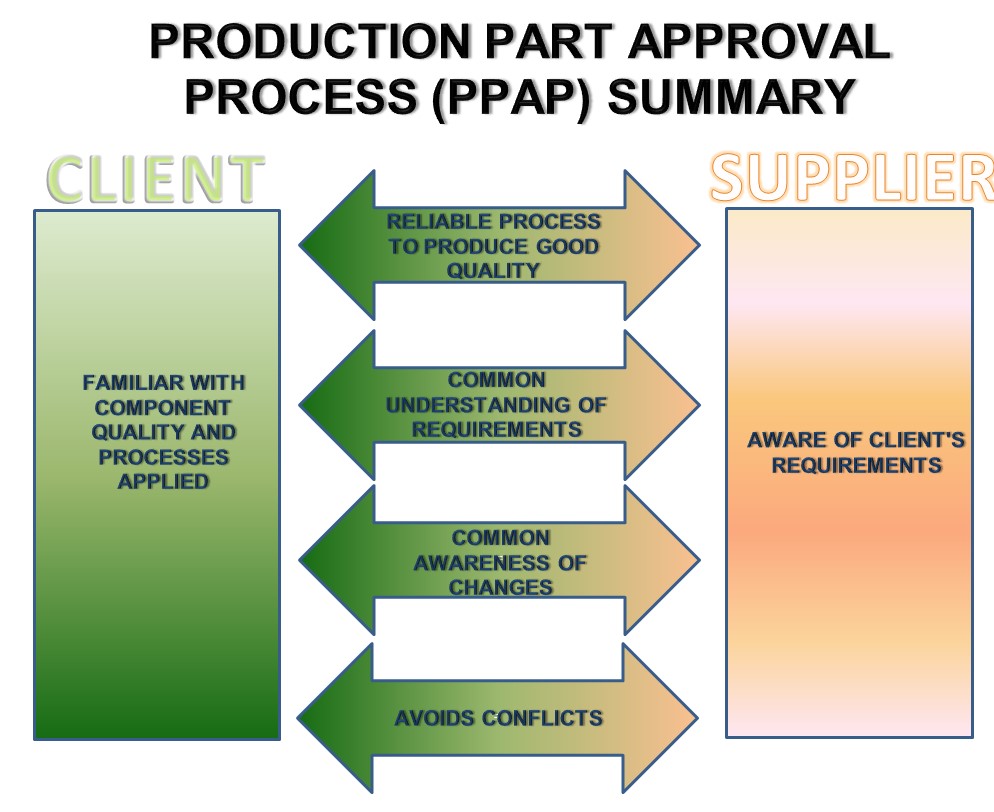

Proto, PPAP, je vhodným způsobem, jak zajistit následující:

- dodavatel si je vědom požadavků klienta.

- klient je obeznámen s kvalitou dodávané komponenty i s následným procesem.

- proces je dostatečně spolehlivý, aby v budoucnu důsledně dodával takovou kvalitu zboží, která splňuje všechny požadavky klienta.

- rozvíjí porozumění mezi zákazníkem a dodavatelem, že produkt bude splňovat požadavky na design a specifikaci.,

- pokud dojde ke změnám, jsou v souladu se souhlasem klienta.

- pomáhá vyhnout se konfliktům na konci smlouvy.

jsou následující komponenty, které tvoří součást výrobního procesu, plánu na zlepšování kde proces je definován je dokumentováno:

. Design záznam: obsahuje seznam všech vzorů dodavatel nabízí pro konkrétního klienta.

b., Autorizovaný dokument o změně inženýrství: pokud ještě nebyl zaznamenán v záznamech o návrhu, jsou pod tímto nadpisem uvedeny změny autorizovaného inženýra v produktu nebo procesu.

c. Customer Engineering schválení: existuje jen málo změn, které jsou také označovány jako“ základní změny“, které vyžadují povolení zákazníka. Proto musí být dokumenty o schválení zákazníka shromažďovány a zaznamenávány.

D. proces je monitorován, analyzován a vylepšen na základě dat.

e. záznamy jsou vytvářeny, udržovány a uchovávány.

f., FMEA, která se vztahuje k selhání režimy a účinek analýzu, která je dále rozdělena do dvou částí:

DFMEA: Design FMEA, v případě, že je klíč projekt, kde si dodavatel sám navrhuje materiálu.

PFMEA: proces FMEA je vyžadován, aby se zajistilo, že riziko selhání je v procesu nižší a je třeba předložit důkazy.

g. procesní schéma: popisuje všechny kroky provedené v sekvenci. Je vytvořen s cílem usnadnit transparentnost.

h., Hlavní vzorek: může to být buď fyzický nebo analytický vzorek. V závislosti na typu produktu master vzorku se určuje

v Případě, že materiál je ve velkém a neměnné v průběhu plynutí času, v případě, fyzický vzorek je mistr vzorku vzhledem k tomu, že pokud sypkého materiálu se mění s časem, jako jsou otisky prstů, analytického vzorku je mistr vzorku.

i., Dokumentace výsledků zkoušek: provádí se záznam o výsledcích testů materiálu a výkonu, aby se zajistilo, že kvalita materiálu a funkční požadavek odpovídají plánu návrhu nebo plánu kontroly.

j. Initial Process capability study

k. jedná se o statistický způsob procesní schopnosti, kde se konkrétní měřítko používá k určení, zda proces v současné době splňuje požadavky zákazníka. To je podobné studii Six sigma black belt.

l. studie analýzy měřicího systému a kvalifikované laboratorní dokumenty

m., Plán řízení: plán řízení je rozdělen do tří typů-prototyp, předběžný Start a výroba. Formát kontrolního plánu musí splňovat požadavky IATF 16949: 2016

n. součástí předložení povolení, které je souhrn všech výše uvedených pozorování je nutné předložit zákazníkovi spolu se zprávou o schválení vzhledu. Jakmile, jste předložili vzorek výrobní část k zákazníkovi; je třeba zajistit, aby incase zákazník chce provést změny v dokumentu pak zákazník konkrétní dokumentace uvede totéž. Může to být část specifická nebo pomoc při kontrole komponent.,

Konečně, zákazník může učinit jakékoli z těchto rozhodnutí:

• Kompletní schválení

• Prozatímní Schválení

• Zamítá schválení

Všechny dokumenty musí být uloženy u organizace, dokud část je aktivní plus jeden kalendářní rok.

Napsat komentář