processo de aprovação de peça de Produção é uma das melhores formas de garantir os padrões de qualidade dos Componentes fornecidos e seu processo de produção. O processo de aprovação de peças de produção é predominante em muitas indústrias manufatureiras; no entanto, a necessidade foi sentida pela indústria automotiva para padronizar o processo de qualidade de material e fabricação.,por conseguinte, o processo de aprovação de peças de produção é uma das formas mais sistemáticas desenvolvidas pelo Grupo de Acção da indústria automóvel (AIAG) em 1993 para garantir a manutenção da qualidade do material fornecido de acordo com as exigências do cliente. A entrada para o PPAP foi derivada da Ford, Chrysler e GM e a última versão foi a 4ª edição do AIAG com efeito a partir de 1 de junho de 2006.,requisitos do processo PPAP: produção significativa: o requisito mínimo refere-se à quantidade e ao tempo necessário para que a produção se refira a um mínimo de 300 peças consecutivas devem ser produzidas de uma só vez, devendo ser de uma hora a oito horas de produção. O local de produção(ambiente) deve ser uniforme para todas as peças montadas, incluindo ferramentas, gabaritos, processos, materiais, operadores, etc. O gabarito de medição deve ser semelhante ao ciclo de produção completo.,anteriormente, todos tinham os seus padrões de qualidade, mas nem eram comparáveis com as outras empresas do sector, nem eram competitivos porque não eram todos normalizados. Tudo estava tão espalhado ao redor que ninguém poderia identificar que se eles estão fazendo um julgamento correto para a qualidade ou não.

O processo de Normalização e de criação de uma referência é dividido em cinco níveis:

Nível 1: onde apenas são apresentados dois documentos relacionados com os componentes acima, ou seja, o relatório de aprovação do mandado de produção e da aparência.,nível 2: mandado de produção, amostras de produtos e resultados dimensionais Nível 3: mandado de produção, amostras de produtos e documentos comprovativos completos Nível 4: mandado de produção e outros documentos conforme instruído pelo cliente.

nível 5: mandado de produção, amostras de produtos e outros documentos comprovativos. A este nível, é realizada uma revisão no local de fabrico do Fornecedor.,

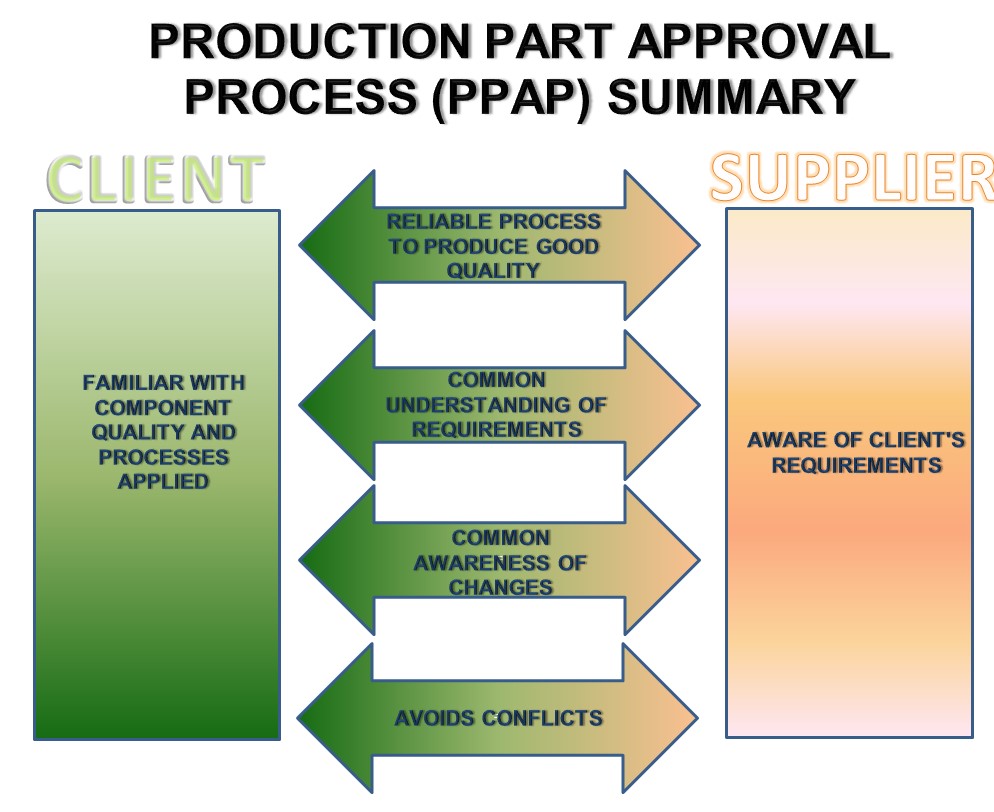

por isso, PPAP é uma forma adequada de assegurar o seguinte:

- O fornecedor está ciente dos requisitos do cliente.

- o cliente está familiarizado com a qualidade do componente fornecido, bem como o processo seguido.o processo é confiável o suficiente para fornecer consistentemente essa qualidade de bens no futuro que atende a todos os requisitos do cliente.desenvolve um entendimento entre o cliente e o fornecedor de que o produto irá cumprir os requisitos de design e especificação.,se houver alterações, elas estão de acordo com a aprovação do cliente.

- ajuda a evitar conflitos no final do contrato.

A seguir estão os componentes que fazem parte do processo de produção do plano de melhoria, onde o processo é definido está documentado:

um. Design de registro: contém a lista de todos os projetos de um fornecedor oferece para o cliente específico.

B., Documento de alteração de engenharia autorizado: se ainda não estiver registado nos registos de concepção, as alterações do engenheiro autorizado no produto ou no processo são mencionadas nesta rubrica.

C. aprovação de Engenharia do cliente: há poucas mudanças que também são denominadas como “mudanças fundamentais” que requerem a autorização do cliente. Por conseguinte, os documentos de aprovação do cliente devem ser recolhidos e registados.o processo é monitorado, analisado e melhorado com base nos dados.

E. Os registros são criados, mantidos e mantidos.

f., FMEA que se refere a modos de falha e análise de efeito, que é dividido em duas partes:

DFMEA: Design FMEA, no caso de ser um projeto chave de giro onde o próprio fornecedor projeta o material.

PFMEA: processo FMEA é necessário para garantir que o risco de falha é menor no processo, e é necessário apresentar provas para o mesmo.

G. Diagrama de fluxo do processo: descreve todos os passos dados numa sequência. É criada para facilitar a transparência.

h., Amostra Principal: pode ser uma amostra física ou analítica. Dependendo do tipo de produto o principal exemplo é determinado

Se o material é em massa e imutáveis ao longo de uma passagem de tempo, nesse caso, o exemplo é o mestre de exemplo, se o material a granel alterações com o tempo, tais como as impressões digitais, a análise de amostra é um mestre de exemplo.

I., Documentação dos resultados dos ensaios: é realizado um registo dos resultados dos ensaios de material e de desempenho para garantir que a qualidade do material e os requisitos funcionais correspondem ao registo de projecto ou ao plano de controlo.

J. Initial Process capability study

K. It is the statistical way of process capability where the specific benchmark is used to determine whether the process currently meets the customer requirements. Este é semelhante ao estudo six sigma black belt.

l. Measurement system analysis studies and qualified laboratory documents

M., Plano de controle: o plano de controle é classificado em três tipos – protótipo, pré-lançamento e produção. O formato do plano de controle deve cumprir com os requisitos da IATF 16949:2016

N. parte mandado de Submissão que é o resumo de todas as observações acima é necessário para ser submetido ao cliente, juntamente com o relatório de aprovação aparência. Uma vez que você tenha submetido a parte de produção de amostra para o cliente; você precisa garantir que o cliente incase quer fazer alterações ao documento, em seguida, uma documentação específica do cliente deve mencionar o mesmo. Pode tratar-se de uma ajuda de controlo parcial ou de uma ajuda de controlo de componentes.,

finalmente, o cliente pode tomar qualquer uma das seguintes decisões:

• aprovação completa

• aprovação provisória

• aprovação rejeitada

Todos os documentos devem ser retidos pela organização até que a peça esteja ativa mais um ano civil.

Deixe uma resposta