aprobación de partes de Producción proceso es una de las mejores maneras de asegurar los estándares de calidad de los Componentes suministrados y su proceso de producción. El proceso de aprobación de piezas de producción es frecuente en muchas industrias manufactureras; sin embargo, la industria automotriz sintió la necesidad de estandarizar el proceso de materiales y la calidad de fabricación.,

por lo tanto, el proceso de aprobación de piezas de producción es una de las formas más sistemáticas desarrolladas por el grupo Automotive Industry Action (AIAG) en 1993 para garantizar el mantenimiento de la calidad del material suministrado según los requisitos del cliente. La entrada para PPAP se derivó de Ford, Chrysler y GM y la última versión fue la 4ª EDICIÓN DEL AIAG con efecto a partir del 1 de junio de 2006.,

requisito de proceso PPAP

ejecución de producción significativa: el requisito mínimo se refiere a la cantidad y el tiempo necesarios donde la ejecución de producción se refiere a un mínimo de 300 piezas consecutivas que deben producirse de una sola vez, y debe ser de una hora a ocho horas de producción. El sitio de producción (entorno) debe ser uniforme para todas las piezas ensambladas, incluidos los útiles, la medición, el proceso, el material, el operador, etc. El medidor de medición debe ser similar a la producción completa.,

anteriormente, todos tenían sus estándares de calidad, sin embargo, ni eran comparables con las otras empresas de la industria ni competitivos porque no todos estaban estandarizados. Todo estaba tan disperso que nadie podía identificar si estaban haciendo un juicio correcto sobre la calidad o no.

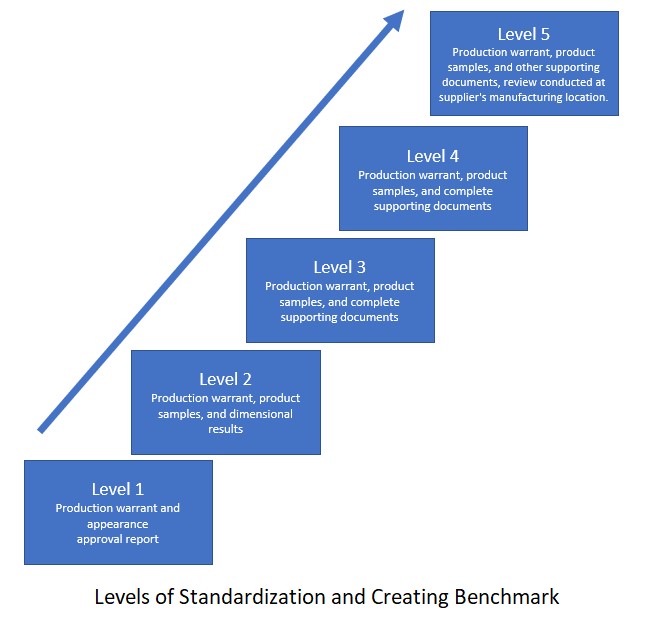

el proceso de estandarización y creación de un benchmark se divide en cinco niveles:

Nivel 1: donde solo se envían dos documentos relacionados con los componentes anteriores, es decir, la orden de producción y el informe de aprobación de apariencia.,

Nivel 2: producción de orden, muestras de producto, dimensionales y de resultados

Nivel 3: producción de orden, muestras de productos, y completar los documentos de apoyo

Nivel 4: Producción de orden y otros documentos de acuerdo a las instrucciones del cliente.

nivel 5: Garantía de producción, muestras de productos y otros documentos de apoyo. En este nivel, se realiza una revisión en el lugar de fabricación del proveedor.,

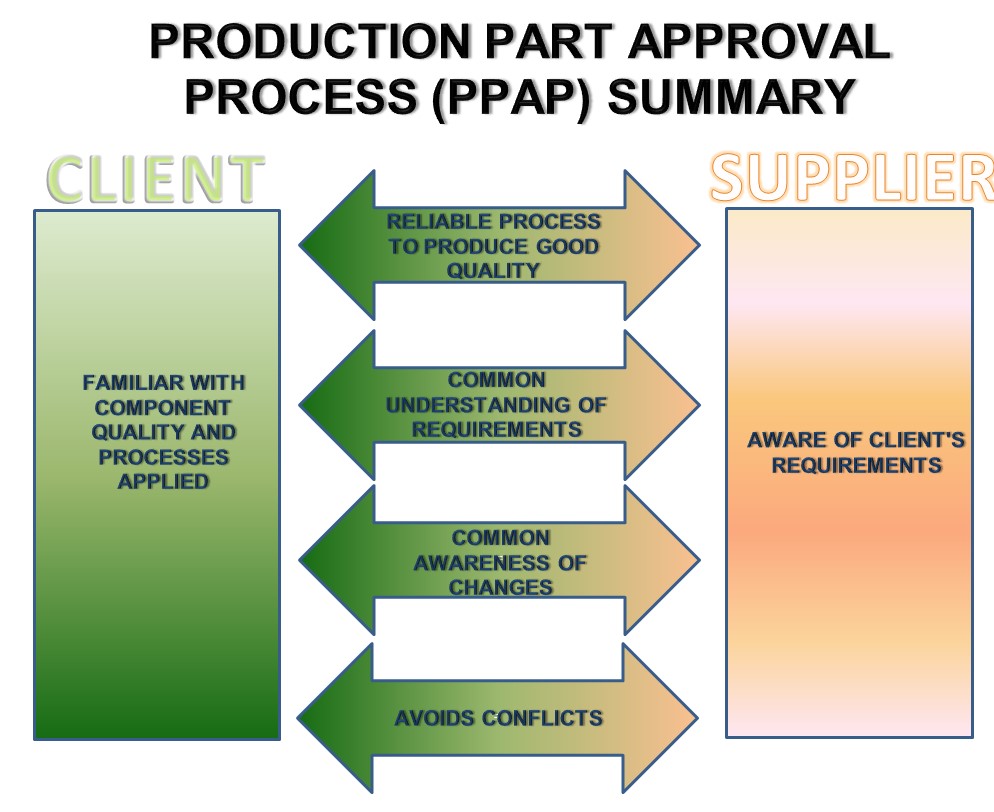

por lo tanto, PPAP es una forma adecuada de garantizar lo siguiente:

- El Proveedor es consciente de los requisitos del cliente.

- El Cliente está familiarizado con la calidad del componente suministrado, así como con el proceso seguido.

- El proceso es lo suficientemente confiable para entregar consistentemente tal calidad de productos en el futuro que cumpla con todos los requisitos del cliente.

- Desarrolla un entendimiento entre el cliente y el proveedor de que el producto cumplirá con los requisitos de diseño y especificación.,

- Si hay algún cambio, están de acuerdo y de acuerdo con la aprobación del cliente.

- ayuda a evitar conflictos al final del contrato.

los siguientes son los componentes que forman parte del plan de mejora del proceso de producción donde se documenta el proceso definido:

a. Design record: contiene la lista de todos los diseños que un proveedor ofrece al cliente específico.B., Documento autorizado de cambio de ingeniería: si aún no está registrado en los registros de diseño, los cambios de ingeniería autorizados en el producto o el proceso se mencionan en este epígrafe.

C. aprobación de ingeniería del cliente: hay pocos cambios que también se denominan como los «cambios principales» que requieren la autorización del cliente. Por lo tanto, los documentos de aprobación del cliente deben ser recogidos y registrados.

D. el proceso es monitoreado, analizado y mejorado en base a los datos.

E. Los registros se crean, mantienen y conservan.

f., FMEA que se refiere a modos de falla y análisis de efectos que se divide en dos partes:

DFMEA: diseño FMEA, en caso de que sea un proyecto llave en mano donde el propio proveedor diseña el material.

PFMEA: se requiere FMEA del proceso para garantizar que el riesgo de falla sea menor en el proceso, y se necesitan pruebas para el mismo.

g. diagrama de flujo del proceso: describe todos los pasos tomados en una secuencia. Se crea para facilitar la transparencia.

h., Muestra maestra: podría ser una muestra física o analítica. Dependiendo del tipo de producto, se determina la muestra maestra

si el material es a granel e inmutable a lo largo del tiempo, en ese caso, la muestra física es la muestra maestra, mientras que si el material a granel cambia con el tiempo, como las huellas dactilares, la muestra analítica es una muestra maestra.

i., Documentación de los resultados de las pruebas: se lleva a cabo un registro de los resultados de las pruebas de material y rendimiento para garantizar que la calidad del material y los requisitos funcionales coincidan con el registro de diseño o el plan de control.J. Estudio Inicial de la capacidad del proceso k. es la forma estadística de la capacidad del proceso donde se utiliza el punto de referencia específico para determinar si el proceso cumple actualmente con los requisitos del cliente. Esto es similar al estudio six sigma Black belt.

L. estudios de análisis de sistemas de medición y documentos de laboratorio calificados

m., Plan de Control: el plan de control se clasifica en tres tipos: prototipo, Prelanzamiento y producción. El formato del plan de control debe cumplir con los requisitos de IATF 16949: 2016

n. La garantía de envío de piezas que es el resumen de todas las observaciones anteriores debe enviarse al cliente junto con el informe de aprobación de apariencia. Una vez que haya enviado la pieza de producción de muestra al cliente, debe asegurarse de que el cliente en caso de que desee realizar cambios en el documento, entonces una documentación específica del cliente mencionará lo mismo. Podría ser parte específica o componente de control de ayuda.,

finalmente, el cliente puede tomar cualquiera de las siguientes decisiones:

• aprobación completa

• aprobación provisional

• aprobación rechazada

todos los documentos deben ser retenidos por la organización hasta que la parte esté activa más un año calendario.

Deja una respuesta